ГОСТ 9.301-86

| Скачать |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Единая система защиты от коррозии и старения

ПОКРЫТИЯ МЕТАЛЛИЧЕСКИЕ И НЕМЕТАЛЛИЧЕСКИЕ НЕОРГАНИЧЕСКИЕ

Общие требования

Unuficd system of corrosion and ageing protection. Metal and non-metal inorganic coatings. General requirements

ОКСТУ 0009

ГОСТ 9.301-86

(CT СЭВ 5293—85, CT СЭВ 5294—85, CT СЭВ 5295—85, CT СЭВ 6442—88, CT СЭВ 6443—88, CT СЭВ 4662—84, CT СЭВ 4664—84, CT СЭВ 4665—84, CT СЭВ 4816—84)

Дата введения 01.07.87

Настоящий стандарт распространяется na металлические и неметаллические неорганические покрытия(далее—покрытия), получаемые электрохимическим,

химическим и горячим (олово и его сплавы) способами, и устанавливает общие требования (далее — требования) к поверхности основного металла и покрытиям в процессе их производства и контролю качества основного металла л покрытий.

Стандарт не распространяется на покрытия, используемые в качестве технологических подслоев, на никелевые, никелево-хромовые, медно-никелевые и медно-никелево-хромовые, имеющие только декоративное назначение, и не учитываетизменения покрытий, появившиеся при сборке и испытаниях изделий.

Требования, не предусмотренные настоящим стандартом, связанные со спецификой деталей, производства и требований к покрытиям, указывают в нормативно-технической и(или) конструкторской документации.

Соответствие покрытий требованиям .настоящего стандарта контролируют методами по ГОСТ 9.302.

(Измененная редакция, Изм, № 2).

1. ТРЕБОВАНИЯ К ПОВЕРХНОСТИ ОСНОВНОГО МЕТАЛЛА

1.1. Шероховатость поверхности основного металла по ГОСТ 2789, мкм, должнабыть не более:

Ra 10 (Rz 40) — под защитные покрытия;

Ra 2,5 (Rz 10) —под защитно-декоративные покрытия;

Ra 1,25 (Rz 6,3) —под твердые и электроизоляционные анодно-окисные покрытия.

Шероховатость поверхности основного металла под функциональные покрытия должна соответствовать установленной внормативно-техническойи(или)

конструкторской документации на изделие.

Указанные требования к шероховатости поверхности не распространяются на нерабочие труднодоступные для обработки и нерабочие внутренние поверхности деталей,резьбовые поверхности, поверхности среза штампованных деталей толщиной до 4 мм,рифленые поверхности, а также на детали, шероховатость основного металла которыхустановлена соответствующими стандартами. Необходимость доведения шероховатостиповерхностей до установленных значений должна быть оговорена в конструкторскойдокументации.

(Измененная редакция, Изм. № 1).

1.2. Острые углы и кромки деталей, за исключением технически обоснованныхслучаев, должны быть скруглены радиусом не менее 0,3 мм; радиус закругления деталейпод твердое и электроизоляционное анодно-окисные покрытия не менее 0,5 мм.

1.3. На поверхности деталей не допускаются:

закатанная окалина, заусенцы;

расслоения и трещины, в том числе выявившиеся после травления, полирования, шлифования;

коррозионные повреждения, поры и раковины.

(Измененная редакция, Изм. № 1).

1.4. Поверхность литых и кованых деталей должна быть без газовых и усадочныхраковин, шлаковых и флюсовых включений, спаев, недоливов, трещин.

Допускаемые отклонения на поверхности литых деталей (вид, размер и количество) устанавливают в нормативно-технической и конструкторской документации,

1.5. Поверхность деталей, изготовленных из горячекатаного металла, должна быть очищена от окалины, травильного шлама, продуктов коррозии основного металла идругих загрязнений.

1.6. Поверхность деталей после механической обработки должна быть без видимогослоя смазки или эмульсии, металлической стружки, заусенцев, пыли и продуктовкоррозии без внедрения частиц инородного материала.

1.5, 1.6. (Измененная редакция, Изм. № 1).

3.7. Поверхность деталей после абразивнойобработки,например,

гидропескоструйной, галтования и др. должна быть без травильного шлама, шлака, продуктов коррозии и заусенцев.

1.8. Поверхность шлифованных и полированных деталей должна быть однородной,без забоин, вмятин, прижогов, рисок, заусенцев, дефектов от рихтовочного инструмента.

1.9. На поверхности деталей после термообработки (отжига, закалки, нормализации,отпуска, старения, а также термообработки, проводимой для улучшения адгезиипоследующих покрытий) не должно быть забоин, царапин, трещин, пузырей, коррозионных очагов, расслоений, короблений.

1.10. Сварные и паяные швы на деталях должны быть зачищены, непрерывны повсему периметру для исключения зазоров и проникания в них электролита.

Дефекты, появившиеся при зачистке швов, выполненных среднеплавкими припоями, должны быть устранены подпайкой теми же или легкоплавкими припоями.

На поверхности паяных швов допускается равномерное растекание припоя шириной до 10 мм, отдельные несквозные поры, очищенные от остатков флюса и не нарушающиегерметичности паяных швов.

Швы на деталях из титановых сплавов должны быть выполнены способами, исключающими окисление.

Не допускается механическая зачистка швов на деталях, изготовленных пайкой в расплаве солей. Паяные швы на таких деталях должны быть ровными и плотными. Наповерхности деталей не должно быть остатков флюсов и выплесков силумина.

Клеевые швы на деталях должны быть сплошными, без вздутий, пузырей и пустот, не иметь зазоров, в которые может проникать электролит, не содержать излишков клея воколошовной зоне и зачищены механическим способом.

Не допускается наносить химические и электрохимические покрытия на детали, имеющие клеевые соединения.

1.11. Поверхность электрополированных деталей должна быть гладкой, светлой иблестящей без растравливания, прижогов, трещин, неотмытых солей, продуктов коррозии.

Степень блеска не нормируется.

На электрополированной поверхности не являются браковочными следующие признаки:

- неравномерный блеск на участках, имеющих различную термическую и механическую обработку;

- отдельные матовые и белесые участки на поверхности деталей, к которым не предъявляют требования по декоративности;

- отсутствие эффекта электрополирования в труднодоступных местах: щелях, зазорах, глухих отверстиях диаметром до 15 мм, сквозных — до 10 мм, а также отверстиях иуглублениях, труднодоступных для электрополирования;следы от потеков воды;отсутствие блеска в местах сварки;

- следы от контакта с приспособлением в виде матовых и темных участков; механическая полировка (при необходимости) мест контакта с приспособлением идля получения точных размеров детали после электрополирования;

- черные точки на резьбе, если нет других указаний в нормативно-технической документации;

- следы механической обработки основного металла до электрополирования и другие отклонения, допускаемые нормативно-технической документацией на основной металл.

1.9—1.11. (Измененная редакция, Изм. № 1).

2. ТРЕБОВАНИЯ К ПОКРЫТИЯМ

2.1. Требования к внешнему виду покрытия

2.1.1. Поверхность полированного покрытия должна быть однородной, блестящейили зеркальной.

На механически полированной поверхности покрытия, кроме зеркальной, не являются браковочными признаками единичные волосовидные царапины или точки отполировочных паст и рихтовочного инструмента в количестве не более 5 шт. на 100 см3,заполировка кромок, незначительная волнистость (утяжка) покрытия на деталях излатуни, если нет специальных требований в конструкторской документации.

2.1.2. На поверхности покрытий, если нет специальных указаний в конструкторскойдокументации, не являются браковочными следующие признаки:

- следы механической обработка и другие отклонения, допускаемые нормативнотехнической документацией на основной металл;

- незначительная волнистость поверхности покрытия после вытяжки, выявляющаяся после травления;

- темные или светлые полосы или пятна в труднодоступных для зачистки отверстиях и пазах, на внутренних поверхностях и вогнутых участках деталей сложной конфигурации,местах сопряжения неразъемных сборочных единиц, в сварных, паяных швах, околошовной зоне и местах снятия плакировочного слоя;

- неравномерность блеска и неоднотонность цвета;

- неоднотонность цвета покрытий на деталях из плакированных металлов с частичной механической обработкой;

- следы от потеков воды, хроматирующих и фосфатирующих растворов без остатков солей;

- блестящие точки и штрихи, образовавшиеся от соприкосновения с измерительным инструментом, приспособлениями и от соударения деталей в процессе нанесенияпокрытий в барабанах, колоколах и сетчатых приспособлениях;

- изменение интенсивности цвета или потемнение после нагрева с целью обезводороживания и проверки прочности сцепления, снятия изоляции и пропитки;

- единичные черные точки на участках, предназначенных под заливку компаундами, герметиками, клеями;

отсутствие покрытия:

- в порах, местах включений, допускаемых нормативно-технической документацией на литье;

- на сварных и паяных швах и около них на расстоянии не более 2 мм по одну и другую сторону от шва и во внутренних углах взаимно перпендикулярных плоскостей приусловии последующей дополнительной защиты этих мест;

- в местах контакта детали с приспособлением, кроме особых случаев, оговоренных в конструкторской документации.

2.1.3. При осаждении на поверхности детали рядом двух покрытий без изоляции илис применением изоляции, а также при осаждении местных покрытий, если это не влияетна работоспособность изделия, не являются браковочными следующие признаки:

- смещение границ покрытий до 2 мм, а для покрытий золотом, палладием, родием и их сплавами до 1 мм в ту или другую сторону;

- отдельные точечные включения одного покрытия на поверхности другого; точечные включения металла покрытия па изолируемой поверхности;потемнение металла на границе покрытий;цвета побежалости на непокрываемых поверхностях.

2.1.2, 2.1.3. (Измененная редакция, Изм. № 1).

2.2. Требования к толщине покрытия

2.2.1. Превышение максимальной толщины покрытия не является браковочнымпризнаком, если это не влияет на сборку и работоспособность изделия.

(Измененная редакция, Изм. № 1).

2.2.2. В отверстиях, пазах, вырезах, на вогнутых участках сложнопрофилированныхдеталей, на внутренних поверхностях и местах сопряжения неразъемных сборочныхединиц допускается уменьшение толщины покрытия до 50%, а для хромовых покрытий—отсутствие, если нет других требований в конструкторской документации к толщинепокрытия на указанных участках.

2.2.3. В глухих гладких и резьбовых отверстиях и пазах диаметром (или шириной) до12 мм и в сквозных гладких и резьбовых отверстиях и пазах диаметром (или шириной) доб мм толщина покрытия на глубине более одного диаметра (или одной ширины) ненормируется; допускается отсутствие покрытия, если в конструкторской документации неуказаны требования к толщине покрытия на этих участках.

2.3. Покрытие должно быть прочно сцепленным с основным металлом.

2.4. По внешнему виду, толщине и другим показателям покрытие должносоответствовать требованиям табл. 1 —19.

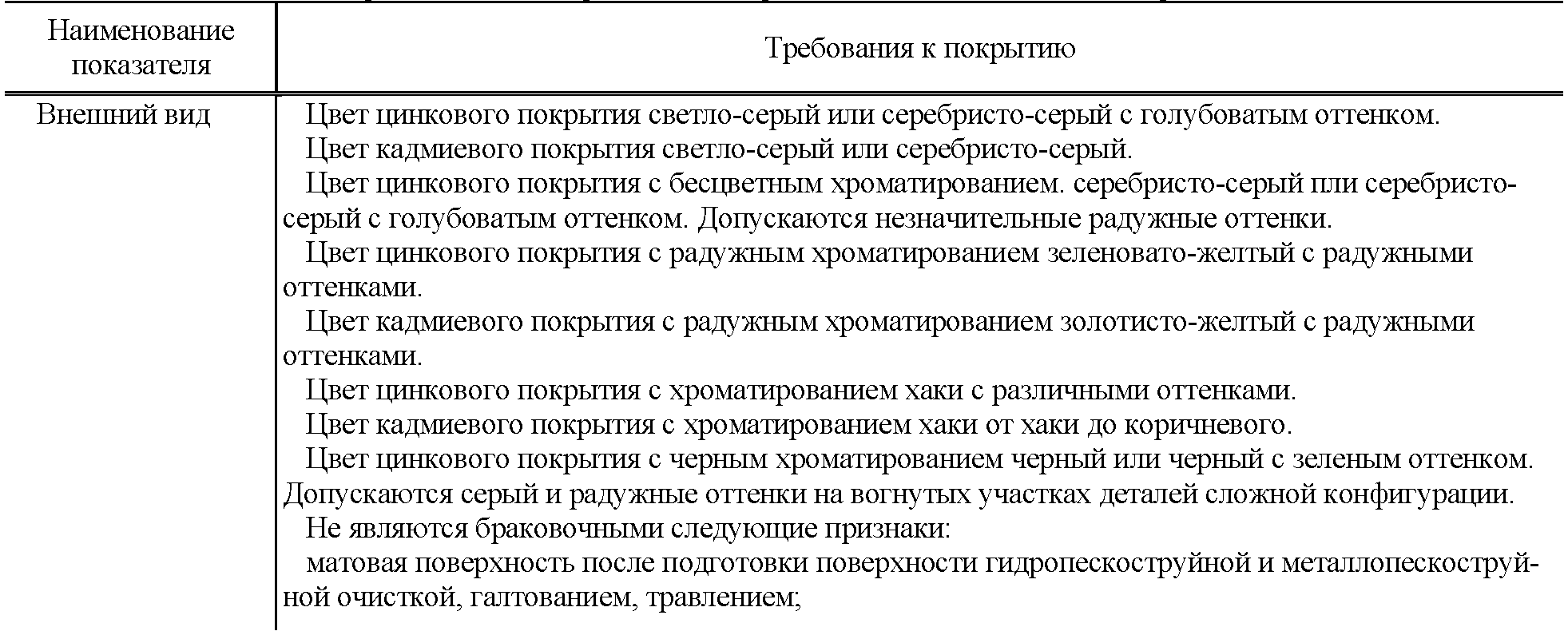

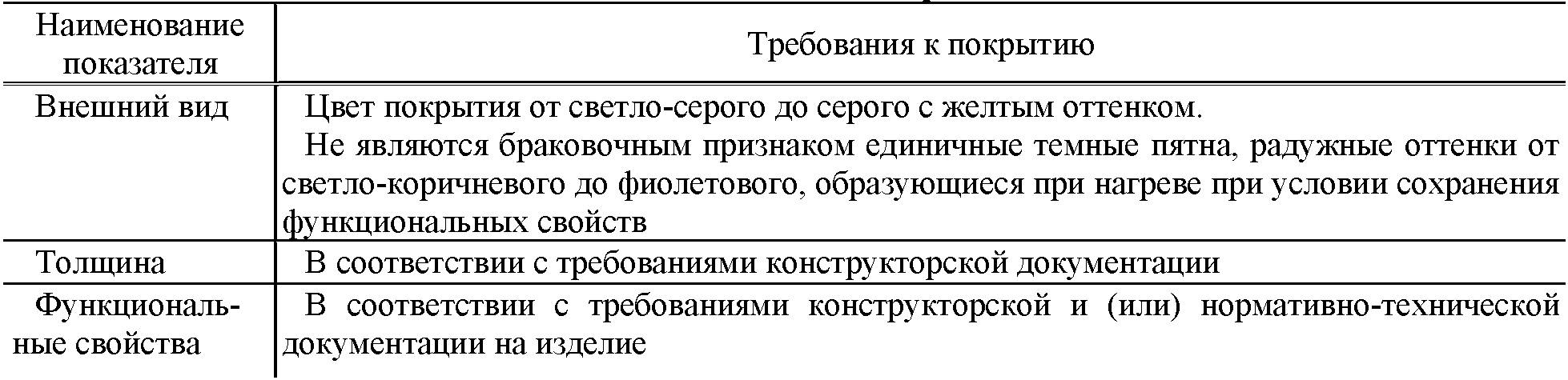

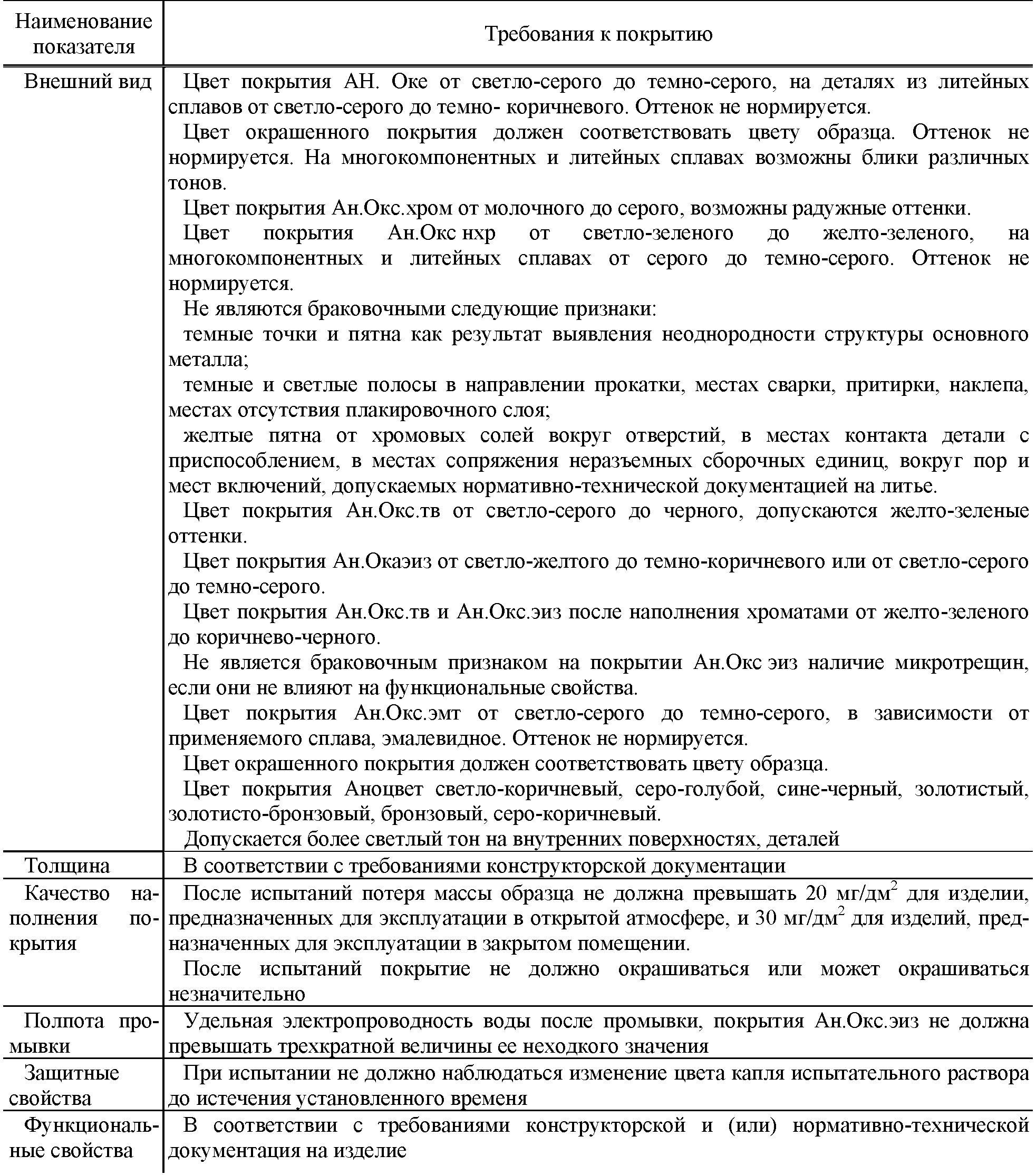

Таблица 1

Цинковое и кадмиевое покрытия. Хроматные покрытия на цинковом и кадмиевом покрытиях. Фосфатное покрытие на цинковом покрытии

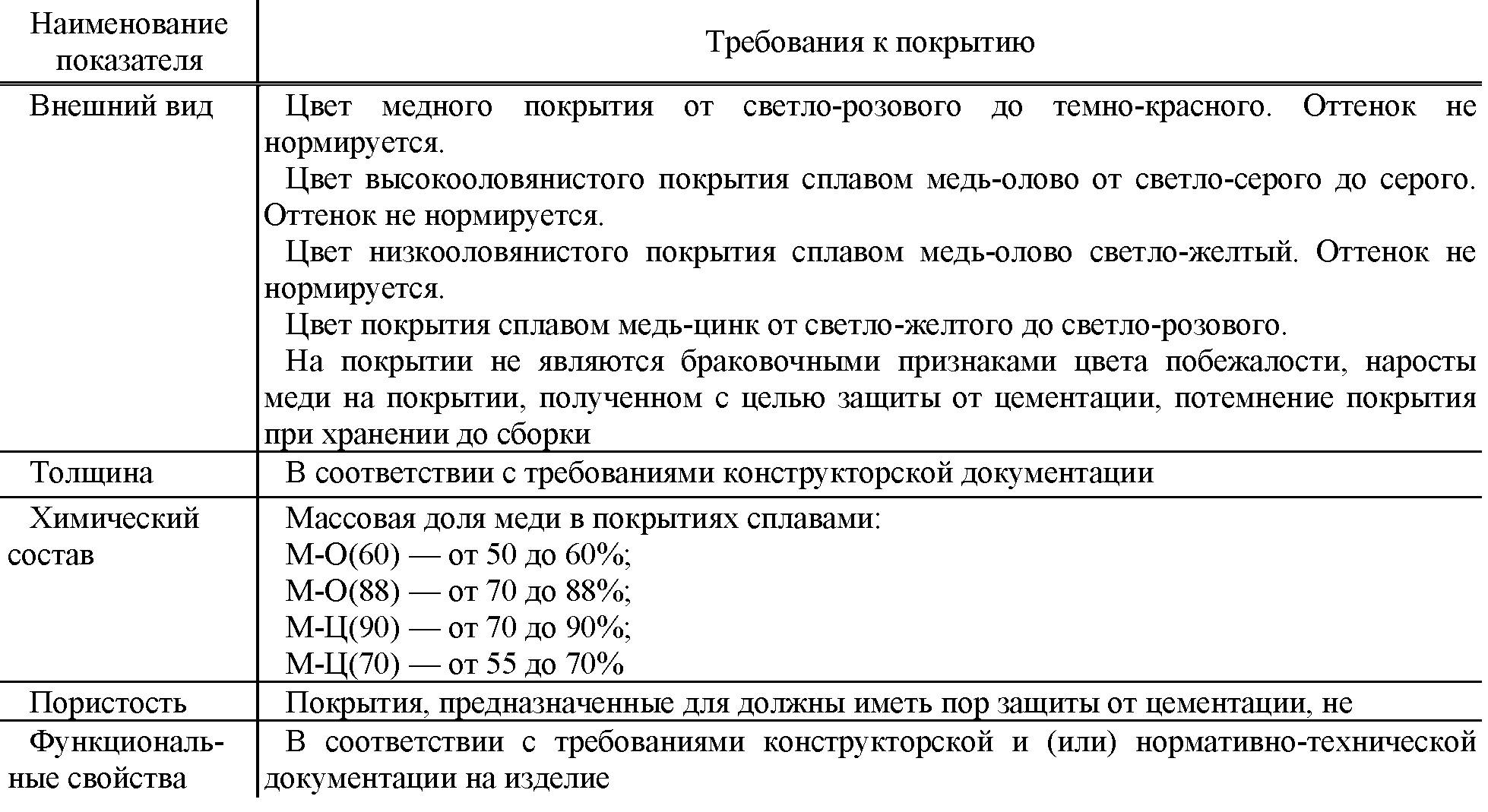

Таблица 2

Медное покрытие и покрытия сплавами меди

Таблица 3

Никелевое покрытие

* Требования предъявляют к покрытиям на стальных деталях.

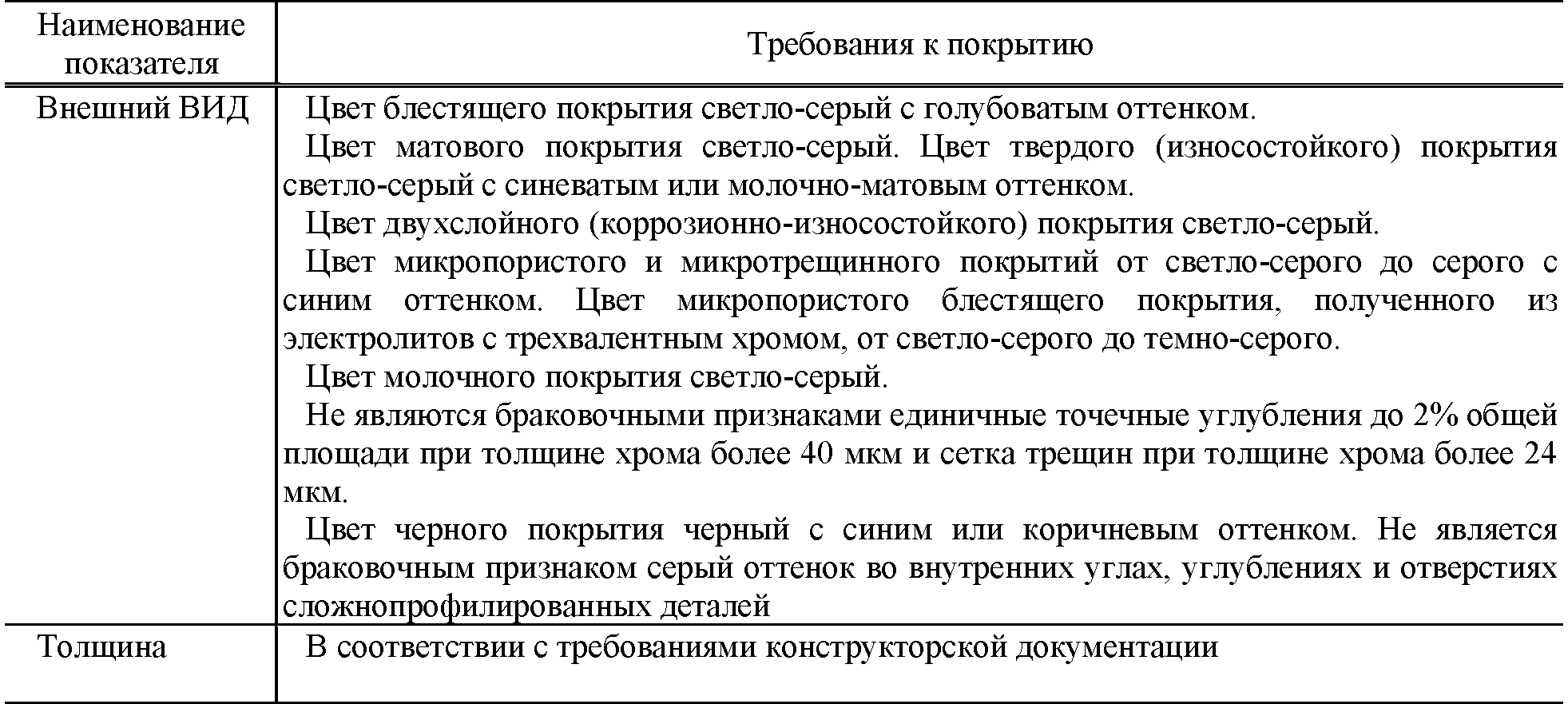

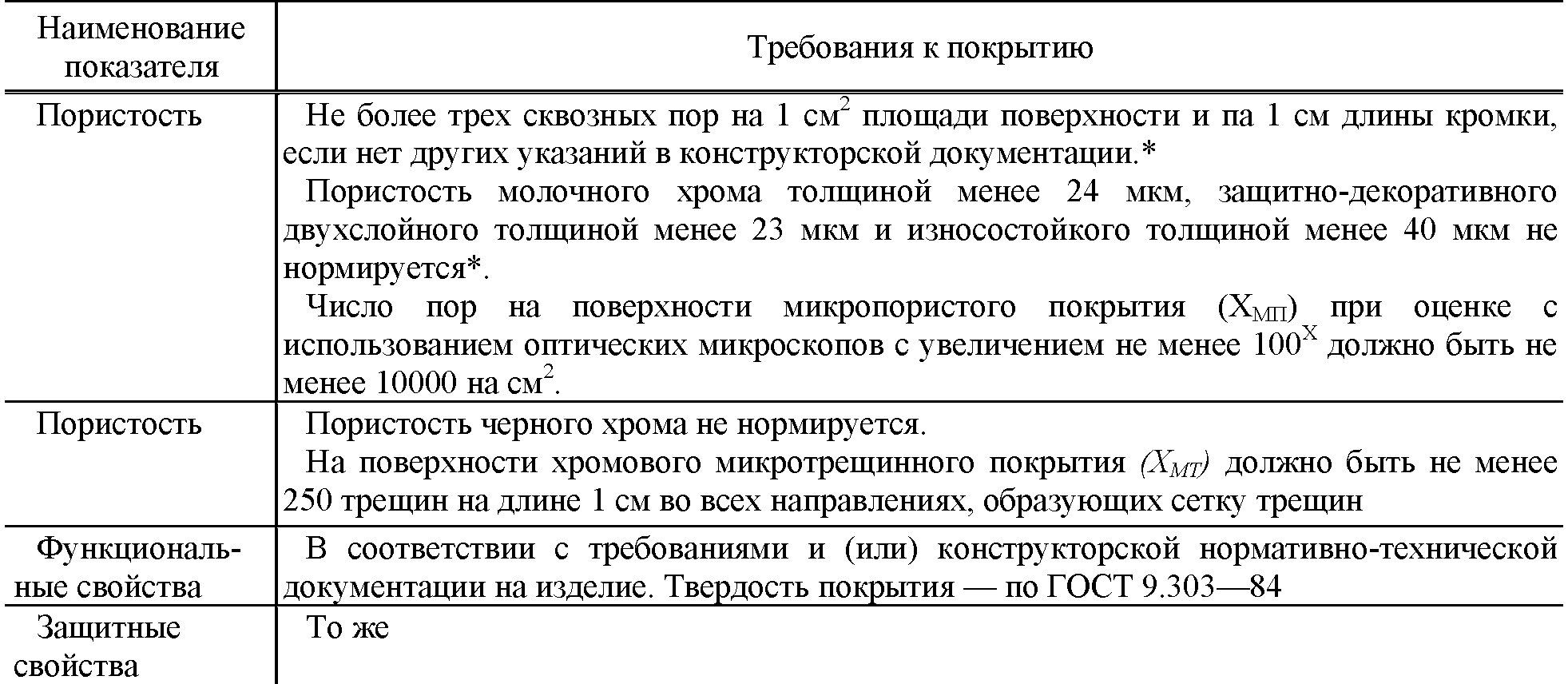

Таблица 4

Хромовое покрытие

* Требования предъявляют к покрытиям на стальных деталях.

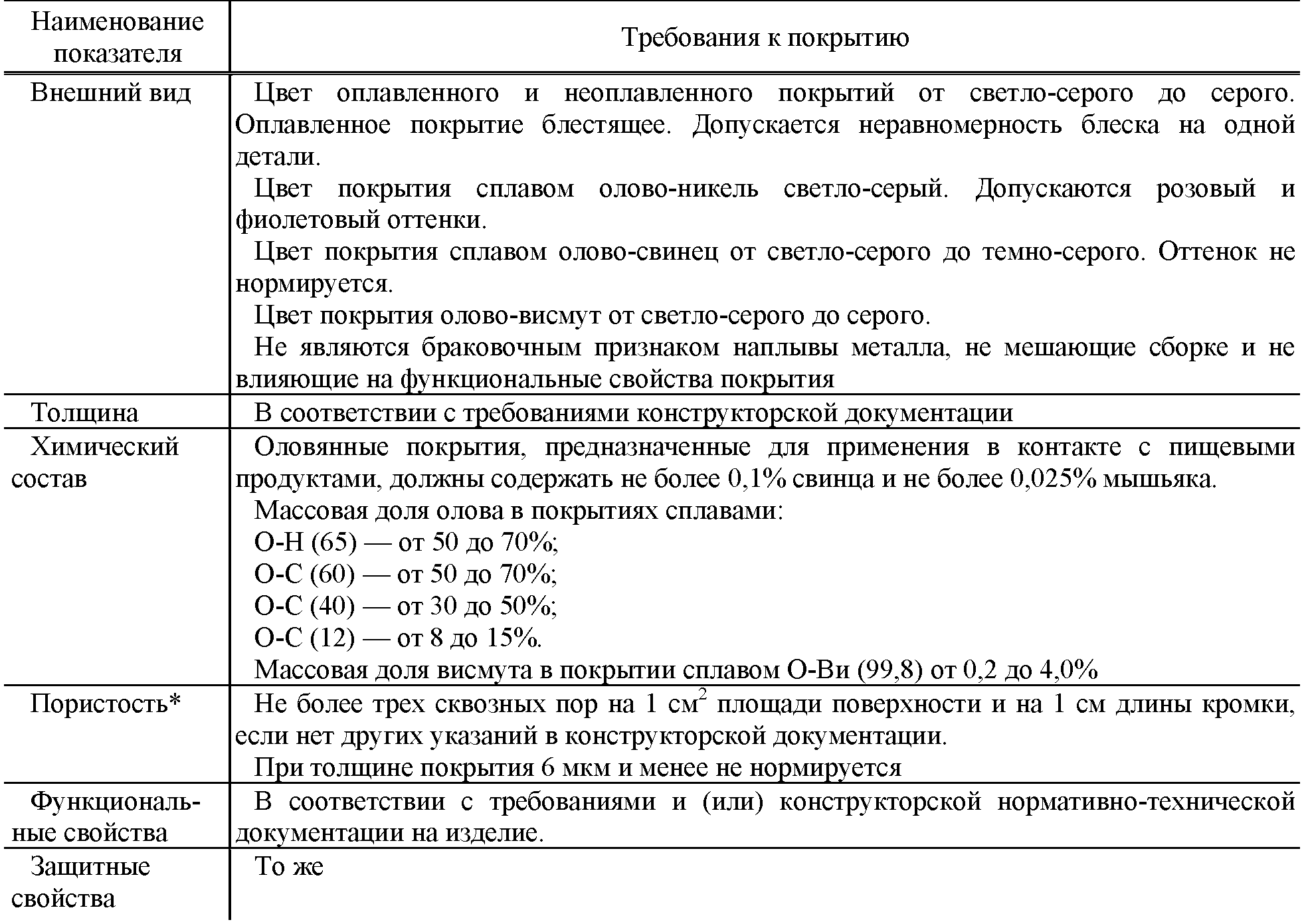

Таблица 5

Оловянное покрытие и покрытия сплавами олова

* Требования предъявляют к покрытиям на стальных деталях.

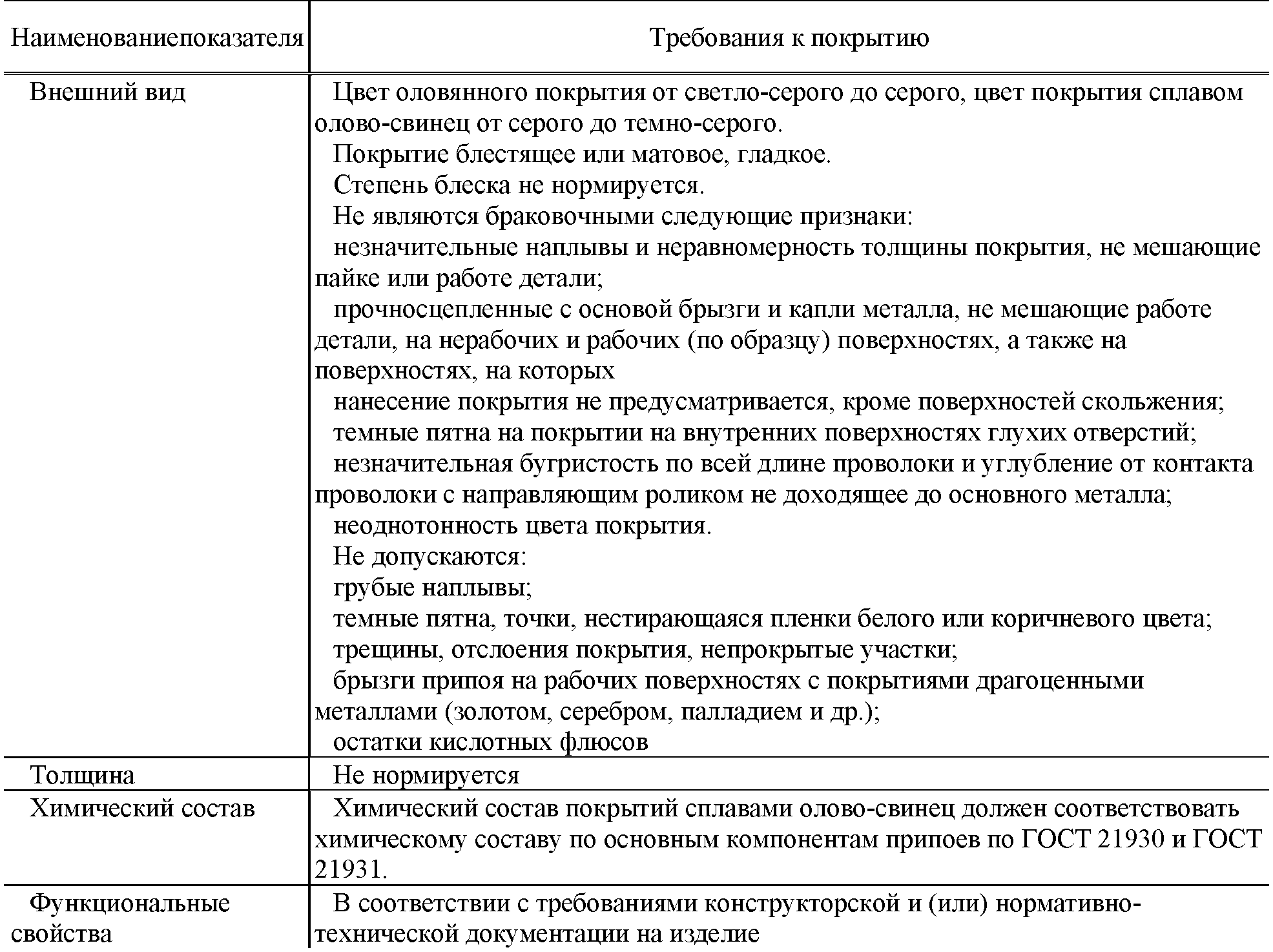

Таблица 6

Горячие покрытия оловом и сплавом олово-свинец

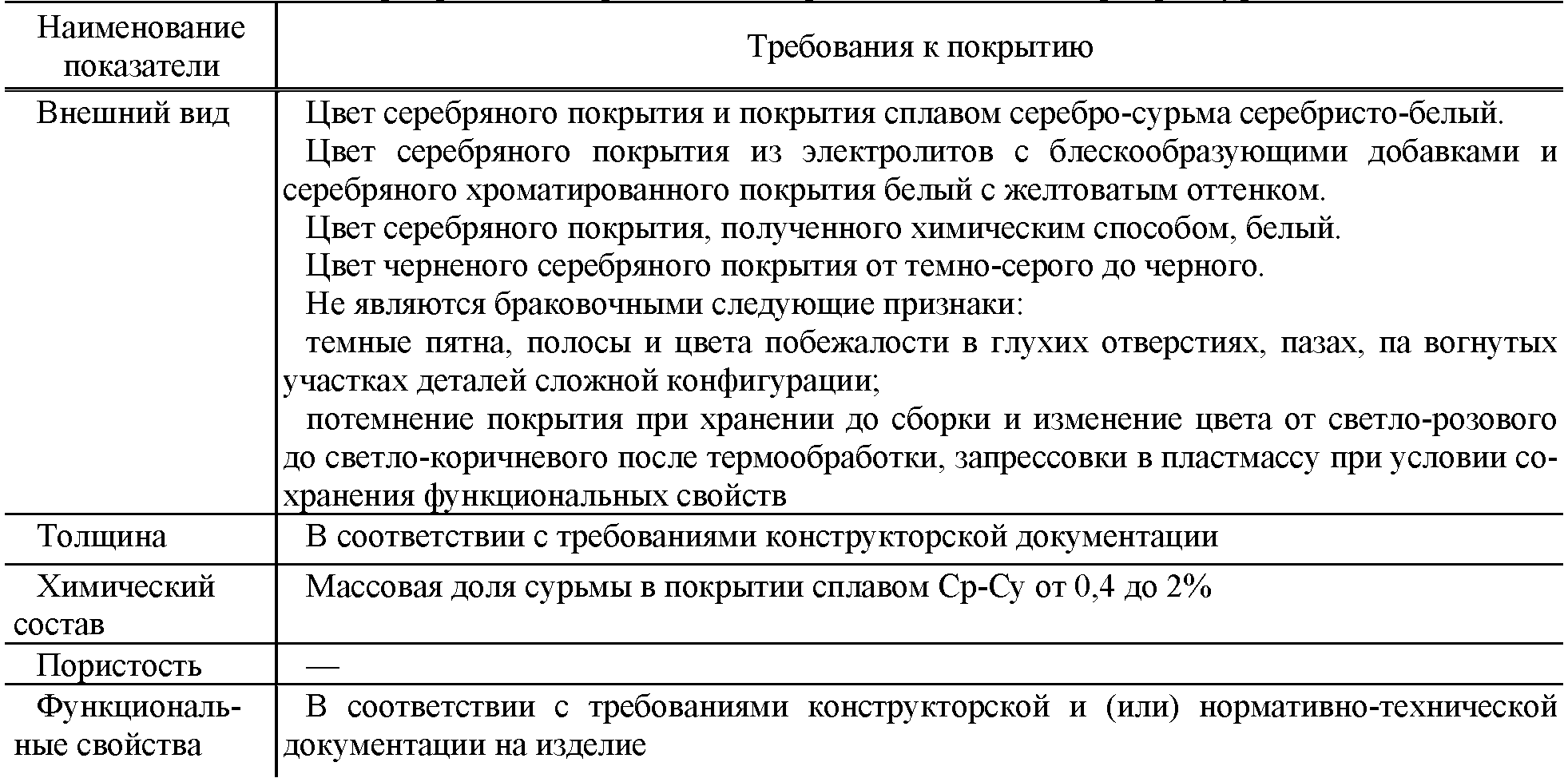

Таблица 7

Серебряное покрытие и покрытие сплавом серебро-сурьма

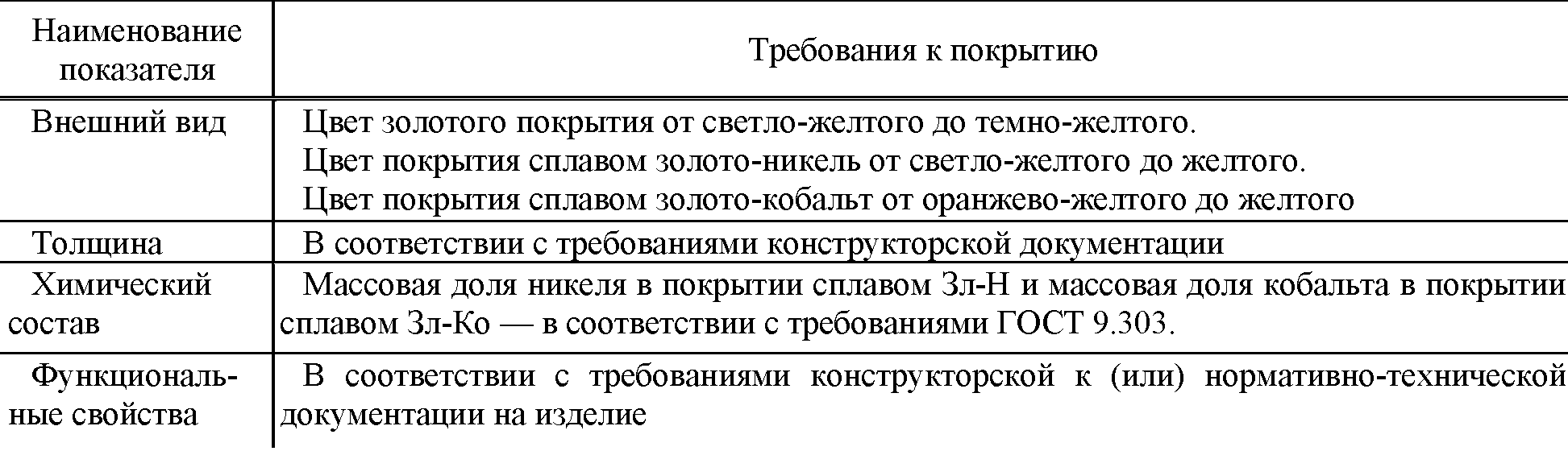

Таблица 8

Золотое покрытие и покрытия сплавами золота

Таблица 9

Палладиевое покрытие

Таблица 10

Родиевое покрытие

Таблица 11

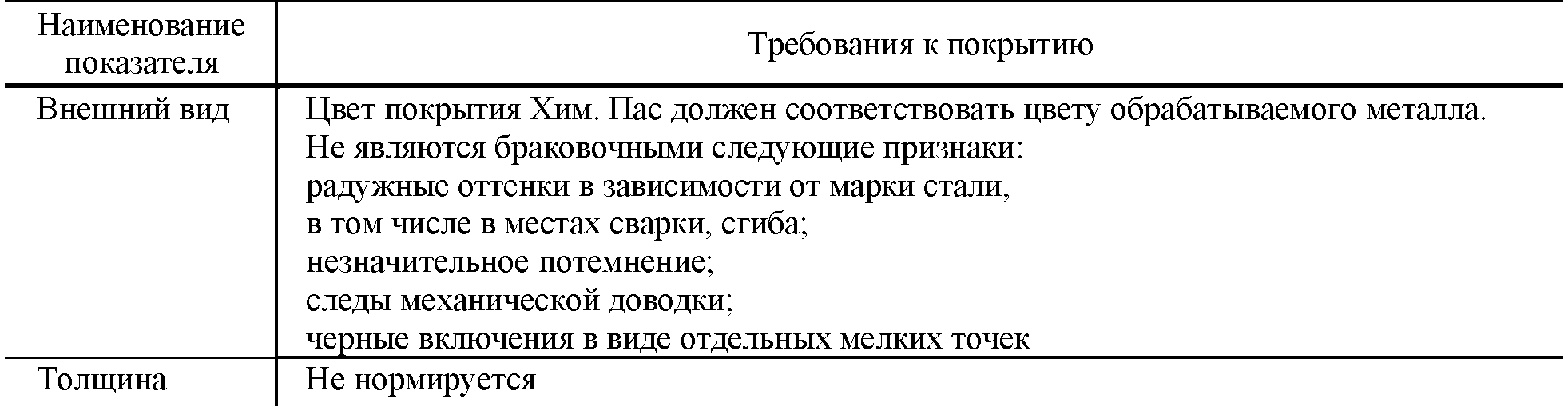

Химическое окисное покрытие на стали и чугуне

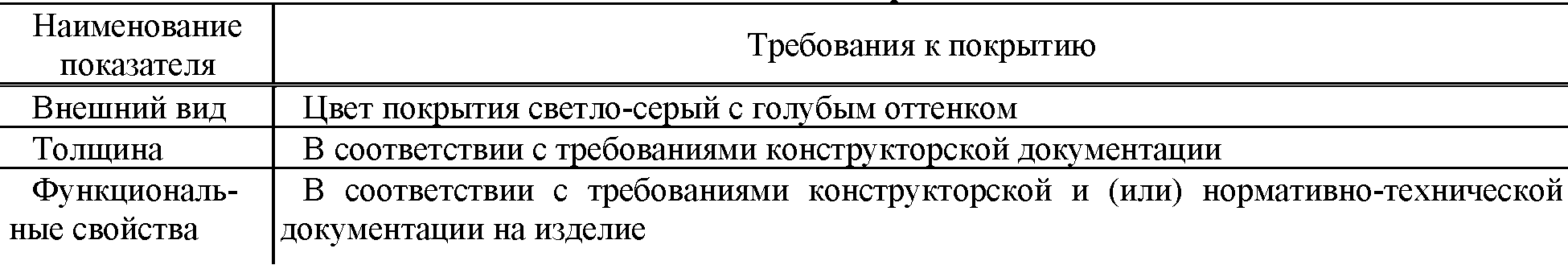

Таблица 12

Покрытие, получаемое способом химического пассивирования на коррозионно-стойких сталях

Таблица 13

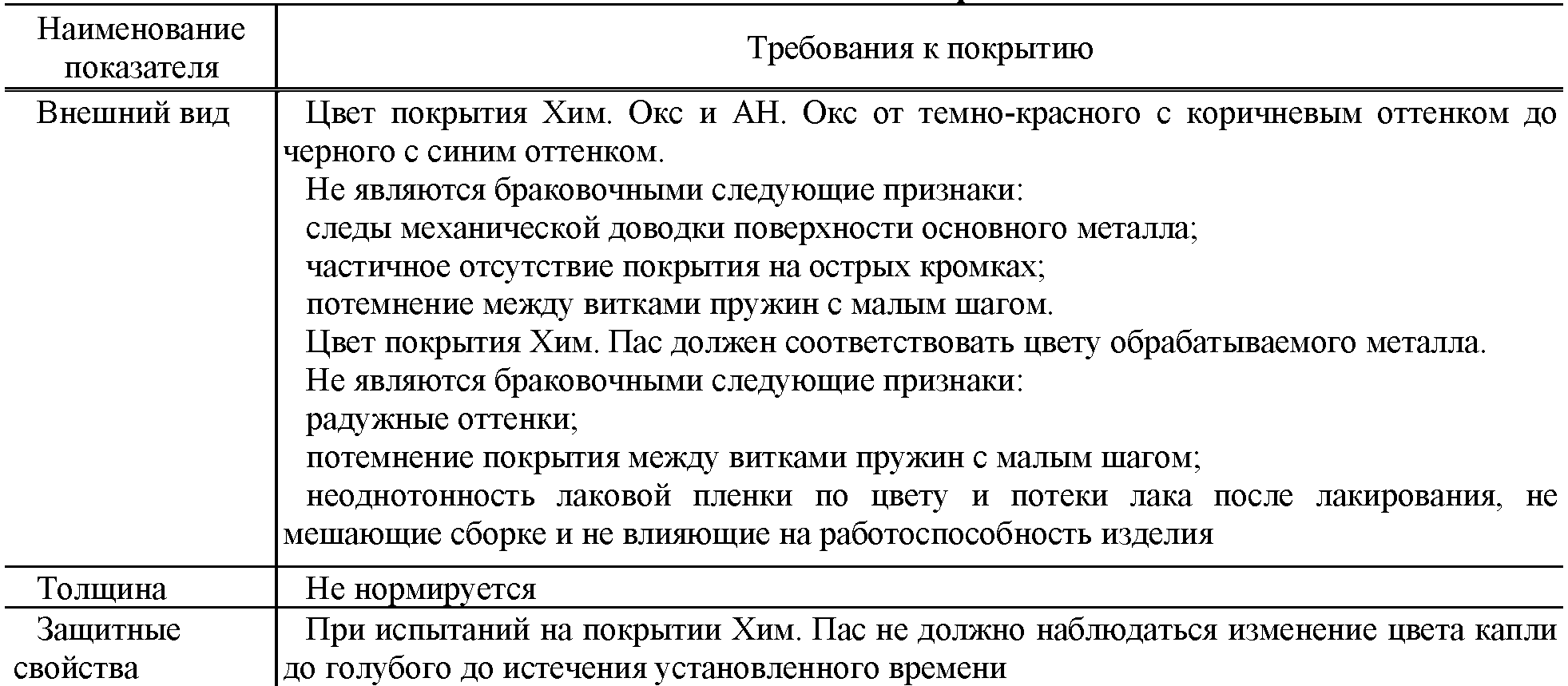

Химическое окисное и анодно-окисное покрытия на меди и ее сплавах

Таблица 14

Химическое окисное покрытие на алюминии и его сплавах

Таблица 15

Анодно-окисное покрытие на алюминии и его сплавах

Таблица 16

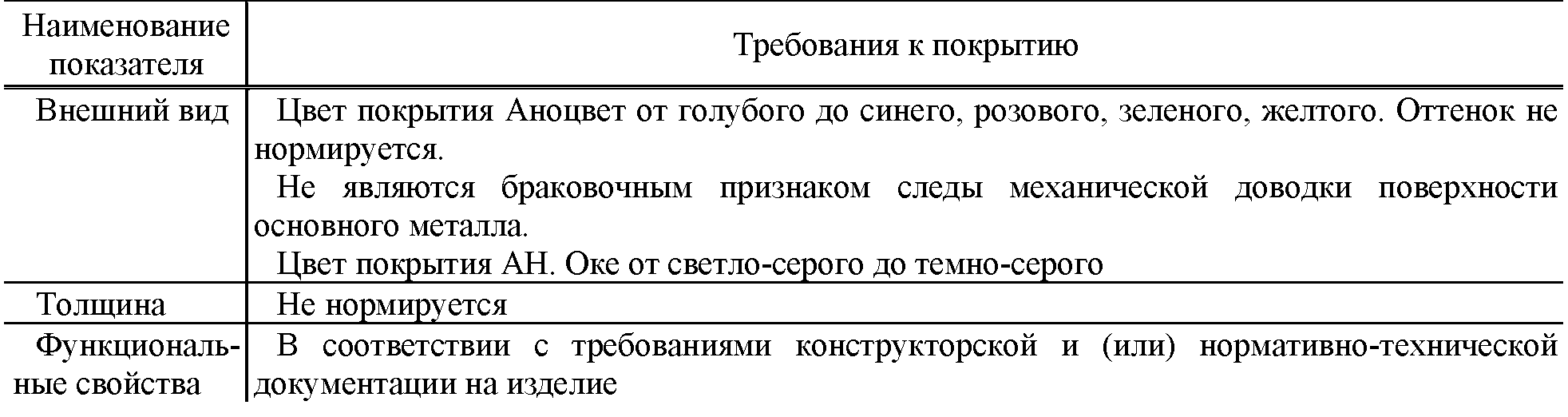

Анодно-окисное покрытие на титановых сплавах

Таблице 17

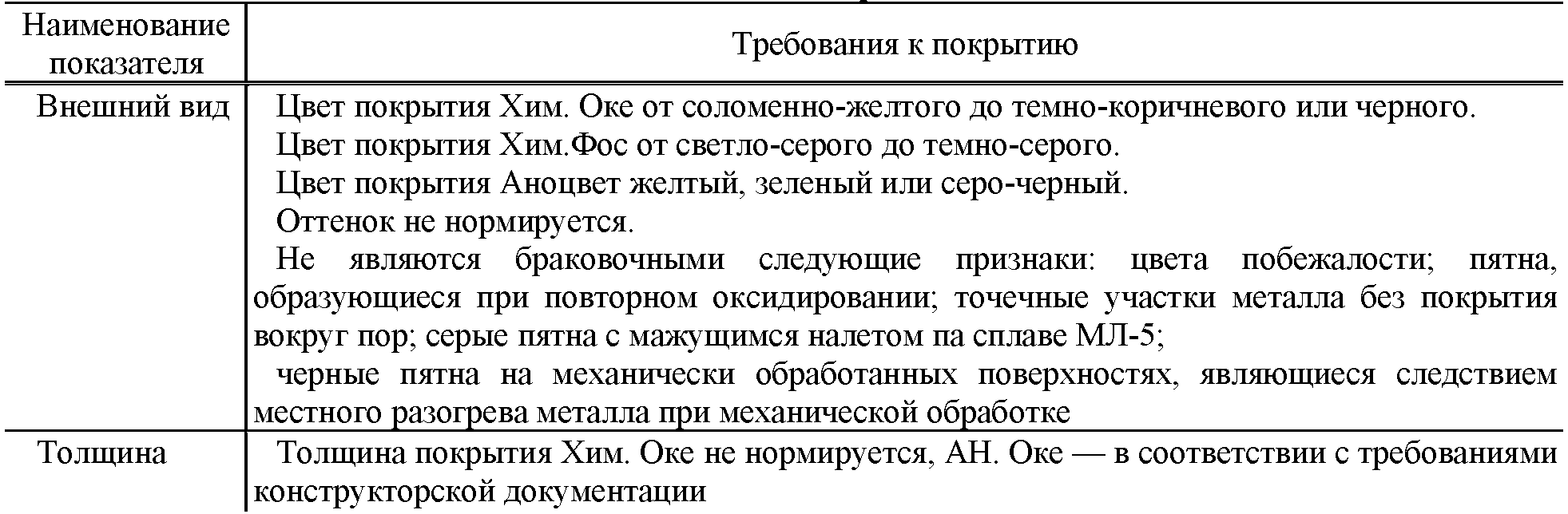

Химическое окисное и анодно-окисное покрытия на магнии и магниевых сплавах

Таблица 18

Фосфатное покрытие на стали и чугуне

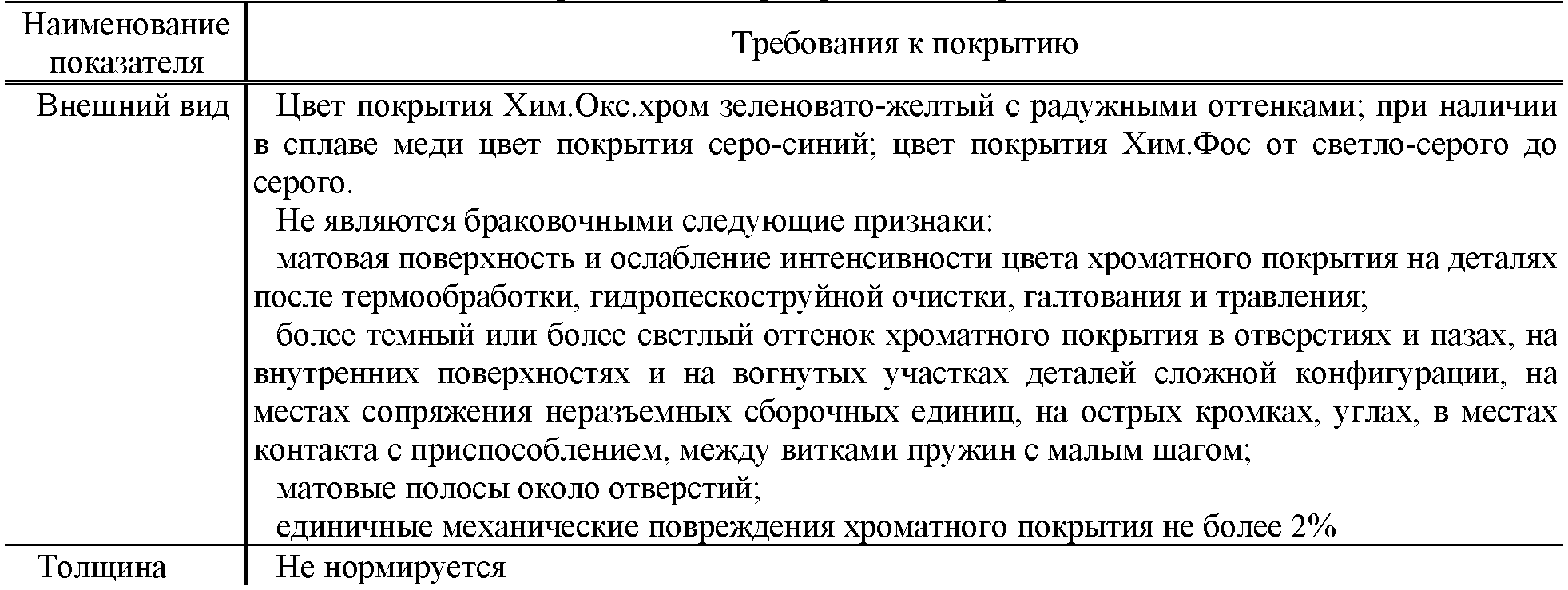

Таблица 19

Химическое окисное хроматное и фосфатное покрытия на цинковых сплавах

(Измененная редакция, Изм. № 1, 2).

2.5. Условия хранения и транспортирования деталей должны исключатьмеханические и химические воздействия, приводящие к повреждению покрытия.

3. ТРЕБОВАНИЯ К КОНТРОЛЮ КАЧЕСТВА ОСНОВНОГО МЕТАЛЛА И ПОКРЫТИЙ

3.1. Перед нанесением покрытий 2—5% деталей от партии, но не менее трех деталей,а для деталей единичного производства — каждую деталь контролируют на соответствиепп. 1.1 — 1.10.

3.2. Полуфабрикаты (ленту, проволоку и т. п.) подвергают входному контролю на соответствие требованиям нормативно-технической документации на поставку итребованиям пп. 1.1—1.6.

При наличии неудовлетворительных результатов проводят повторный контроль на удвоенном количестве деталей.

При получении неудовлетворительных результатов повторного контроля хотя бы на одной детали всю партию бракуют и возвращают изготовителю.

3.3. При невозможности контроля качества покрытий на деталях, например, крупных

и тяжелых, деталях единичного производства, допускается проводить контроль на образцах-свидетелях или гарантировать качество покрытия правильностью выполнениятехнологическогопроцесса,подтвержденной записью в журнале контроля

технологического процесса.

Образцы-свидетели должны изготовляться из материала деталей, иметь ту же шероховатость поверхности и покрытия, нанесенные но той же технологии, по которойнанесены покрытия на деталях.

Форма и размеры образцов-свидетелей разрабатываются предприятием и согласовываются в установленном порядке.

Одни и те же образцы-свидетели и детали могут использоваться для различных контрольных испытаний,

3.4. Детали, на которых проводился контроль покрытия разрушающими методами, атакже детали, покрытия которых не соответствуют требованиям настоящего стандарта,разрешается предъявлять к приемке после повторного нанесения покрытия.

3.5. Контроль внешнего вида покрытий проводят на 100% деталей.

Допускается применять методы статистического контроля по ГОСТ 18242. .

Контроль внешнего вида покрытия на деталях, покрываемых насыпью и в

автоматических линиях, допускается проводить на выборке 2% деталей от каждой партии.

3.6. Контроль толщины покрытия проводят до его дополнительной обработки, за

исключением крацевания, полирования, шлифования, хроматирования и

фосфатироваония.

Контроль толщины никелевого покрытия, в том числе полученного химическим способом, проводят до термообработки.

3.4—3.6. (Измененная редакция, Изм. № 1).

3.7. 3.8. (Исключен, Изм. № 1).

3.9. Для контроля толщины покрытия, прочности сцепления и других показателей качества от каждой партии отбирают от 0,1 до 1% деталей, но не менее трех деталей.

В технически обоснованных случаях, например, для изделий мелкосерийного изготовления или изделий с покрытиями драгоценными и редкими металлами и ихсплавами, допускается устанавливать выборку менее 0,1%, но не менее трех деталей.

Контроль толщины покрытия металлографическим методом допускается проводить на одной детали.

Контроль толщины покрытия на деталях, обрабатываемых в автоматических линиях, допускается проводить не реже одного раза в смену.

3.10. Прочность сцепления покрытий, подвергаемых термообработке, оплавлению,крацеванию, шлифованию и полированию оценивают после проведения этих операций. .

3.9, 3.10. (Измененная редакция, Изм. № 1).

3.11. Контроль химического состава покрытий сплавами проводят не реже двух раз внеделю, а также после корректировки электролита.

Содержание фосфора в химическом никелевом покрытии и серы в защитнодекоративном никелевом покрытии допускается не контролировать, а гарантировать правильностью выполнения технологического процесса.

3.12. (Исключен, Изм. № 1).

3.13. Контроль защитных свойств покрытий, полученных способами Хим. Пас, ан. Оке и Хим. Оке на меди и ее сплавах, предназначенных для эксплуатации в условиях 1 поГОСТ 15150, а также указанных покрытий, дополнительно защищаемых лакокрасочнымпокрытием, не проводят.

Контроль защитных свойств покрытии Хим. Оке и Хим. Фос на стали и чугуне допускается проводить до или после их дополнительной обработки.

3.14. Необходимость контроля массы покрытия па единицу площади поверхности,маслоемкости, полноты промывки, пористости, качества наполнения покрытия, защитныхсвойств хроматных покрытий на цинковых и кадмиевых покрытиях, фосфатных покрытийна цинковых покрытиях н структуры устанавливают в нормативно-технической и (или)конструкторской документации.

3.13, 3.14. (Измененная редакция, Изм. № 1).

3.15. При получении неудовлетворительных результатов по одному из показателейпри выборочном контроле покрытий проводят повторный контроль на удвоенномколичестве деталей в выборке.

При неудовлетворительных результатах при повторном контроле покрытий на одной детали всю партию бракуют или в случае несоответствия по внешнему виду подвергаютсплошному контролю.

Повторный контроль прочности сцепления покрытий не проводят. В случае получения неудовлетворительных результатов при выборочном контроле бракуют всюпартию.

(Введен дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТЧИКИ

И. Л. Мотеюиас, канд. хим. наук; В. В. Протусявичене; Д. Г. Коваленко; Г. В. Козлова, канд. техн. наук (руководители темы); Н. Г. Альберг; Т. И. Бережнян; Г. С.Фомин, канд. хим. наук; Э. Б. Давидавичюс, канд. хим. наук; С. 3. Навмцкене; Б. А.Арлаускене

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственногокомитета СССР по стандартам от 27.02.86 № 424

3. Периодичность проверки 5 лет

4. Стандарт соответствует СТ СЭВ 4662—84, СТ СЭВ 4664—84, СТ СЭВ 4665—84, СТСЭВ 4816—84, СТ СЭВ 5293—85, СТ СЭВ 5294—85, СТ СЭВ 5295—85, СТ СЭВ6442—88, СТ СЭВ 6443—88 в части технических требований

5. Стандарт соответствует ИСО 1456—88, ИСО 1458—88, ИСО 2081—86, ИСО 2082—86, ИСО 2093—86, ИСО 6153—84, ИСО 7599—83

6. Взамен ГОСТ 9.301—78

7. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

8. Переиздание (январь 1998 г.) с Изменениями № 1, 2, утвержденными в марте 1989г., октябре 1989 г. (ИУС 6—89, 1—90)