ГОСТ 17066-94

| Скачать |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ ТОНКОЛИСТОВОЙ ИЗ СТАЛИ ПОВЫШЕННОЙ ПРОЧНОСТИ

Технические условия

Rolled sheet of high-strength steel. Specifications

ГОСТ 17066-94

Дата введения 1997-01-01

1 Область применения

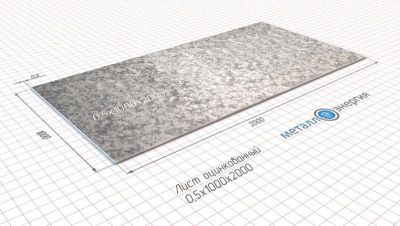

Настоящий стандарт распространяется на тонколистовой горячекатаный и холоднокатаный прокат толщиной от 0,5 до 3,9 мм шириной не менее 500 мм из стали повышенной прочности,изготовляемый в листах и рулонах.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 7564—97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 7565—81 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566—94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11701—84 Металлы. Методы испытания на растяжение тонких листов и лент ГОСТ 12344—88 Стали легированные и высоколегированные. Методы определения углеродаГОСТ 12345—2001 Стали легированные и высоколегированные. Методы определения серыГОСТ 12346—78 (ИСО 439—82, ИСО 4829-1—86) Стали легированные и высоколегированные.Методы определения кремния

ГОСТ 12347—77 Стали легированные и высоколегированные. Методы определения фосфора ГОСТ 12348—78 (ИСО 629—82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12350—78 Стали легированные и высоколегированные. Методы определения хрома ГОСТ 12351—81 Стали легированные и высоколегированные. Методы определения ванадияГОСТ 12352—81 Стали легированные и высоколегированные. Методы определения никеляГОСТ 12355—78 Стали легированные и высоколегированные. Методы определения медиГОСТ 12356—81 Стали легированные и высоколегированные. Метод определения титанаГОСТ 12357—84 Стали легированные и высоколегированные. Методы определения алюминияГОСТ 12358—2002 Стали легированные и высоколегированные. Методы определения мышьякаГОСТ 12359—99 (ИСО 4945—77) Стали углеродистые, легированные и высоколегированные.Методы определения азота

ГОСТ 12361—82 Стали легированные и высоколегированные. Методы определения ниобия ГОСТ 12364—84 Стали легированные и высоколегированные. Методы определения церияГОСТ 14019—80 (ИСО 7438—85) Металлы. Методы испытания на изгибГОСТ 16523—97 Прокат тонколистовой из углеродистой стали качественной и обыкновенногокачества общего назначения. Технические условия

ГОСТ 18895—97 Сталь. Метод фотоэлектрического спектрального анализа ГОСТ 19281—89 (ИСО 4950-2—81, ОСИ 4950-3—81, ИСО 4951—79, ИСО 4995—78, ИСО4996—, ИСО 5952—83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903—74 Прокат листовой горячекатаный. Сортамент ГОСТ 19904—90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 22536.0—87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1—88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2—87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3—88 Сталь углеродистая и чугун нелегированный. Методы определения фосфораГОСТ 22536.4—88 Сталь углеродистая и чугун нелегированный. Методы определения кремнияГОСТ 22536.5—87 (ИСО 629—82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6—88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка ГОСТ 22536.7—88Стальуглеродистаяи чугуннелегированный.Методыопределения хрома

ГОСТ 22536.8—87 Стальуглеродистаяи чугуннелегированный.Методыопределения меди

ГОСТ 22536.9—88 Сталь углеродистаяи чугуннелегированный.Методыопределения никеля

ГОСТ 22536.10—88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11—87 Сталь углеродистая и чугун нелегированный. Методы определения титана ГОСТ 22536.12—88 Сталь углеродистая и чугун нелегированный. Методы определения ванадияГОСТ 27809—95 Чугун и сталь. Методы спектрографического анализа

ГОСТ 28473—90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

3 Основные параметры и размеры

3.1 Прокат изготовляют классов прочности 295, 315, 345, 355, 390.

3.2 По форме, размерам и предельным отклонениям горячекатаный прокат должен соответствовать требованиям ГОСТ 19903, холоднокатаный — ГОСТ 19904.

3.3 Степени точности проката по размерам, плоскостности, кривизне в пределах, предусмотренных в стандартах на сортамент, указываются потребителем в заказе. При отсутствии в заказетребований точность изготовления определяет предприятие-изготовитель.

Примеры условных обозначений

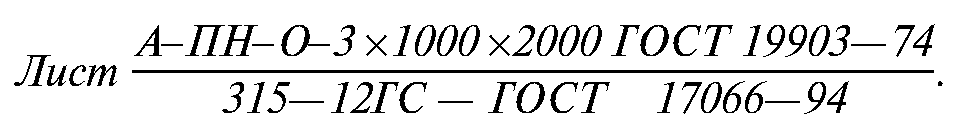

Прокат тонколистовой горячекатаный, повышенной точности прокатки (А), нормальной плоскостности (ПН), с обрезной кромкой (О), размером 3x1000x2000 мм по ГОСТ 19903—74, классапрочности 315, из стали марки 12ГС:

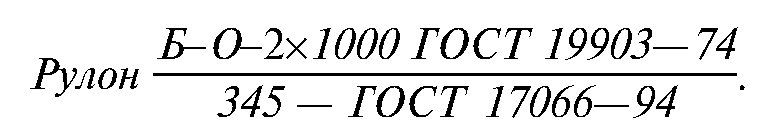

Прокат рулонный горячекатаный, нормальной точности прокатки (Б), с обрезной кромкой (О), размером 2x1000 мм по ГОСТ 19903—74, класса прочности 345:

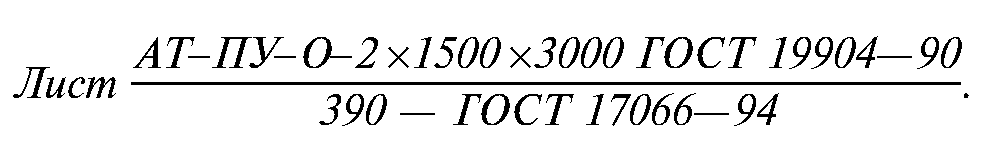

Прокат тонколистовой холоднокатаный повышенной точности прокатки по толщине (АТ), улучшенной плоскостности (ПУ), с обрезной кромкой (О), размером 2x1500x3000 мм по ГОСТ19904—90, класса прочности 390:

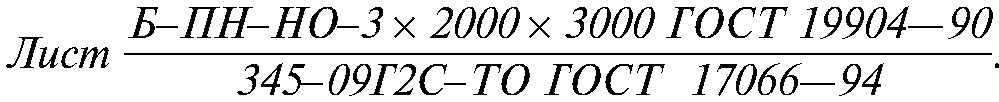

Прокат тонколистовой холоднокатаный, нормальной точности прокатки (Б), с необрезной кромкой (НО), нормальной плоскостности (ПН), размером 3x2000x3000 мм по ГОСТ 19904—90,класса прочности 345, из стали марки 09Г2С, термообработанной (ТО):

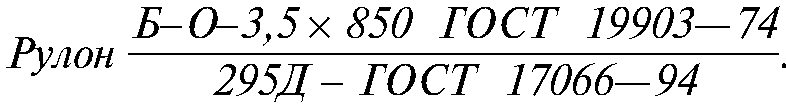

Прокат рулонный горячекатаный, нормальной точности прокатки (Б) с обрезной кромкой (О), размером 3,5x850 мм по ГОСТ 19903—74, класса прочности 295Д:

(Поправка, ИУС 11-97).

4 Технические требования

4.1 Характеристики базового исполнения

4.1.1 Массовая доля фосфора в стали должна быть не более 0,035%, серы — не более 0,040%.

Массовая доля азота в стали — не более 0,012%, мышьяка — не более 0,08%.

Допускается массовая доля мышьяка до 0,015%, при этом массовая доля фосфора должна быть

не более 0,030%.

Базовый химический состав стали для каждого класса прочности приведен в приложении А.

В готовом прокате допускаемые отклонения по массовой доле серы и фосфора — в соответствии с ГОСТ 19281.

4.1.2 Прокат изготовляют термически обработанным или без термической обработки. Приотсутствии указания способ изготовления определяет предприятие-изготовитель.

4.1.3 Требования к поверхности должны соответствовать ГОСТ 16523. Характеристикикачества отделки поверхности должны соответствовать для горячекатаного проката — IVгруппе, для холоднокатаного — III группе по ГОСТ 16523. Недопустимыми дефектами качества поверхности и формы листа являются гармошка и складка.

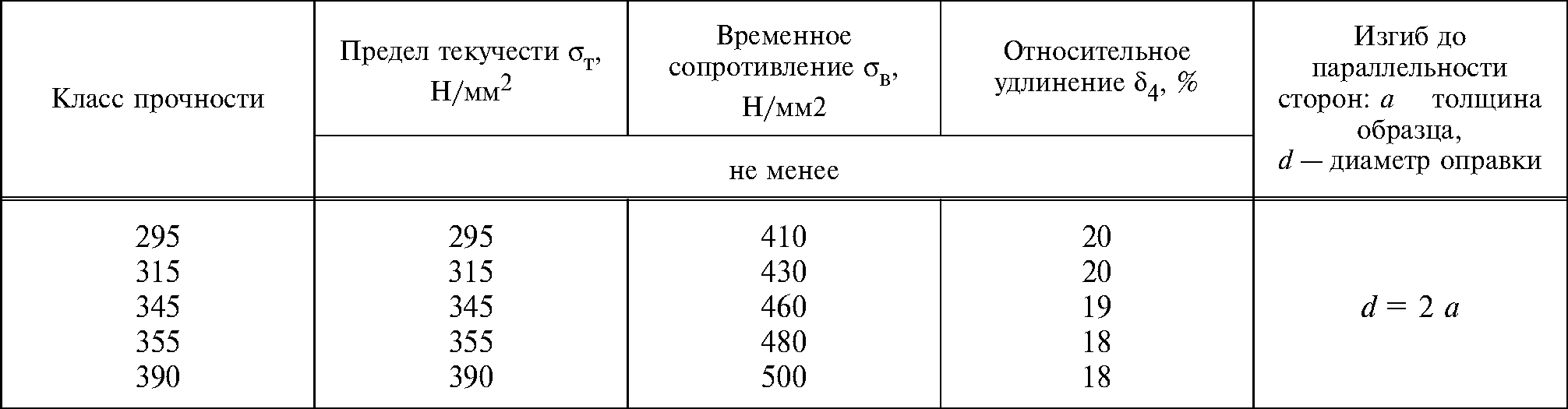

4.1.4 Механические свойства при растяжении и условия испытания на изгиб горячекатаного проката должны соответствовать требованиям таблицы 1, холоднокатаного проката —таблицы 2.

Таблица 1

Примечания

1 Для проката толщиной менее 2 мм механические свойства факультативны до 01.01.99.

2 При заказе проката класса прочности 315 из стали марки 16ГС предел текучести должен быть неменее 325 Н/мм2.

3 При заказе проката класса прочности 345 из стали марки 10ХНДП временное сопротивление должнобыть не менее 470 Н/мм2.

Таблица 2

Примечание — Механические свойства факультативны до 01.01.99.

4.2 Характеристики исполнения, устанавливаемые по требованию потребителя

4.2.1 Прокат классов прочности в соответствии с 3.1 с регламентированным химическимсоставом по ГОСТ 19281 из стали марок 14Г2, 09Г2, 09Г2Д, 12ГС, 16ГС, 17ГС, 09Г2С, 09Г2СД,10Г2С1, 10Г2С1Д, 15ГФ, 10ХСНД, 15ХСНД, 10ХНДП, 10Г2Б, 10Г2БД. Химический состав поплавочному анализу ковшевой пробы, а также допускаемые отклонения в готовом прокате должнысоответствовать ГОСТ 19281.

Перечень марок сталей, рекомендуемых для различных классов прочности, приведен в приложении Б.

Допускается для всех классов прочности применение марок сталей, не приведенных в приложении Б, при условии обеспечения норм механических свойств таблиц 1 и 2.

4.2.2 Прокат с ограничением массовой доли серы не более 0,035%.

4.2.2.1 Прокат с ограничением массовой доли фосфора не более 0,030%, серы — не более0,035%.

4.2.3 Прокат с регламентированным химическим составом и относительным удлинением — всоответствии с таблицей 3.

Таблица 3

(Поправка, ИУС 11-97).

4.2.4 Прокат с гарантией свариваемости. Свариваемость стали обеспечивается технологией ееизготовления и химическим составом.

4.2.5 Прокат классов прочности 295, 345, 390 с повышенной стойкостью против атмосфернойкоррозии. При этом массовая доля меди в стали должна составлять 0,15—0,30%. При заказе проката кобозначению класса прочности добавляется буква Д (295Д, 345Д, 390Д).

4.2.6 Прокат с регламентированным химическим составом и дополнительно нормированнымимеханическими свойствами.

4.2.6.1 Механические свойства холоднокатаного проката класса прочности 295 из стали марок

09Г2, 09Г2Д толщиной от 0,5 до 2,0 мм должны быть не менее: временное сопротивление 390 Н/мм2, предел текучести 265 Н/мм2, относительное удлинение 17%, а толщиной свыше 2,0 до 3,9 мм —факультативны до 01.01.99.

4.2.6.2 Механические свойства холоднокатаного проката класса прочности 390 из стали марки10ХСНД толщиной от 2,0 до 3,0 мм должны быть не менее: временное сопротивление 490 Н/мм2,предел текучести 375 Н/мм2, относительное удлинение 17%.

Механические свойства холоднокатаного проката класса прочности 390 из стали марки 10ХСНД толщиной от 0,5 до 2,0 мм и от 3,0 до 3,9 мм факультативны до 01.01.99.

4.2.6.3 С контролем механических свойств горячекатаного проката из стали марки 10Г2СБ и10Г2БД.

4.2.6.4 Механические свойства холоднокатаного проката с регламентированным химическимсоставом толщиной от 0,5 до 3,9 мм (кроме стали марок 14Г2, 15ГФ, 10ХНДП) факультативны до01.01.99.

4.2.7 Прокат с характеристиками качества отделки поверхности для горячекатаного III группыотделки, для холоднокатаного II группы отделки по ГОСТ 16523.

4.2.8 Маркировка и упаковка проката — по ГОСТ 7566.

5 Правила приемки

5.1 Прокат принимают партиями. Партия должна состоять из проката одного класса прочности, одного размера по толщине, одного режима термической обработки, стали одного базовогохимического состава.

Партия проката из стали с регламентированным химическим составом и разливаемой в слитки должна состоять из одной плавки ковша. В партии проката из стали, разливаемой на машинахнепрерывного литья заготовок (МНЛЗ), разница по массовой доле углерода не должна превышать0,04%, а по массовой доле марганца — 0,15% по ковшевому анализу.

Каждая партия проката сопровождается документом о качестве, содержащим: товарный знак или наименование и товарный знак предприятия-изготовителя;наименование потребителя;номер заказа;

дату выписки документа о качестве; номер вагона или транспортного средства;

наименование продукции, размеры, количество мест, их общую массу и в случае поставки по сдаточной (теоретической) массе — знак ТМ;класс прочности;

фактический химический состав по ковшевой пробе или пробе, отобранной от готового проката;

точность прокатки; механические свойства;вид плоскостности;характер кромки;

вид термической обработки (при поставке проката в термически обработанном состоянии); номер НТД;

штамп отдела технического контроля.

Для проката, принимаемого с характеристиками, устанавливаемыми потребителем в соответствии с 4.2, в документе о качестве дополнительно указывают результаты испытаний по заказываемым показателям.

Для проката, принимаемого с регламентированным химическим составом, в документе о качестве указывают марку стали, химический состав и номер плавки, номер партии, если плавкаделится на партии.

5.2 Для проверки качества проката от каждой партии отбирают не менее двух листов илирулонов.

5.3 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю проводят повторные испытания в соответствии с ГОСТ 7566.

Результаты повторных испытаний распространяют на всю партию.

6 Методы контроля

6.1 Отбор проб для определения химического состава проводят по ГОСТ 7565.

6.2 Химический анализ стали проводят по ГОСТ 22536.0 — ГОСТ 22536.12, ГОСТ 27809, ГОСТ28473, ГОСТ 12344 — ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ 12350, ГОСТ 12351, ГОСТ 12352,ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12358, ГОСТ 12359, ГОСТ 12361, ГОСТ 12364, ГОСТ18895 или другими методами, обеспечивающими необходимую точность анализа.

При разногласиях в оценке качества оценку проводят методами, установленными в стандарте.

6.3 Качество поверхности листового и рулонного проката проверяют внешним осмотром безприменения увеличительных приборов.

6.4 Контроль формы и размеров проводят по ГОСТ 19903 и ГОСТ 19904.

6.5 Отбор проб и изготовление образцов для механических и технологических испытанийпроводят по ГОСТ 7564. Образцы вырезают поперек направления прокатки.

6.6 От каждого отобранного листа или рулона отбирают по одному образцу для испытания нарастяжение и изгиб.

6.7 Испытание на растяжение проводят по ГОСТ 11701 на образцах с начальной расчетнойдлиной I = 4b0.

(Поправка, ИУС 11-97).

6.8 Испытание на изгиб проводят по ГОСТ 14019.

6.9 При использовании предприятием-изготовителем статистических и неразрушающих методов контроля механических свойств в соответствии с нормативно-технической документацией,контроль механических свойств изготовителем методами, предусмотренными в 6.5 и 6.7, допускается не проводить. Изготовитель гарантирует при этом соответствие выпускаемой продукциитребованиям настоящего стандарта. При разногласиях в оценке качества и при периодическихпроверках качества продукции принимают методы контроля, предусмотренные настоящим стандартом.

7 Транспортирование и хранение

7.1 Транспортирование и хранение — по ГОСТ 7566.

ПРИЛОЖЕНИЕ А Справочное

Базовый химический состав стали

ПРИЛОЖЕНИЕ Б Справочное

Марки стали, входящие в группы прочности

УДК 669.14-413:006.354 МКС 77.140.50 В23 ОКП 09 7200, 09 7600

Ключевые слова: прокат, класс прочности, массовая доля, механические свойства