ГОСТ 9045-93

| Скачать |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОКАТ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНЫЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ КАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ШТАМПОВКИ

Технические условия

Cold-rolled thin sheets of low-carbon steel for cold stamping. Specifications

ГОСТ 9045-93

Дата введения 1997-01-01

1 Область распространения

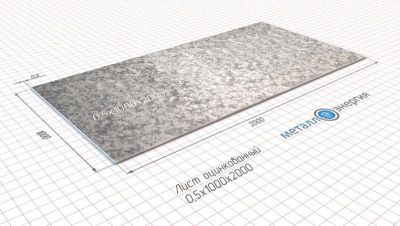

Настоящий стандарт распространяется на тонколистовой холоднокатаный прокат из низкоуглеродистой качественной стали толщиной до 3,9 мм, предназначенный для холодной штамповки.

Дополнительные требования, соответствующие международному стандарту ИСО 3574—86 в части марок СР3 и СР4, набраны курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789—73 Шероховатость поверхности. Параметры и характеристики ГОСТ 5639—82 Стали и сплавы. Методы выявления и определения величины зернаГОСТ 5640—68 Сталь. Металлографический метод оценки микроструктуры листов и лентыГОСТ 7565—81 (ИСО 377-2—890 Чугун, сталь и сплавы. Метод отбора проб для химического состава

ГОСТ 7566—94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9013—59 (ИСО 6508—860 Металлы. Метод измерения твердости по Роквеллу ГОСТ 10510—80

(ИСО 8490—860 Металлы. Метод испытания на выдавливание листов и лентпо Эриксену

ГОСТ 11701—84 Металлы. Методы испытания на растяжение тонких листов и лент ГОСТ 19904—90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 21014—88 Прокат черных металлов. Термины и определения дефектов поверхности ГОСТ 22536.0—87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1—88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2—87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3—88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4—88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5—87 (ИСО 629—820 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.10—88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22975—78 Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

3 Сортамент

3.1 Прокат подразделяют:по видам продукции:листы, рулоны;

по нормируемым характеристикам на категории:

1, 2, 3, 4, 5;

по качеству отделки поверхности на группы:

особо высокой отделки — I1),

высокой отделки — II,

повышенной отделки — III (IIIa, IIIб);

по способности к вытяжке (прокат толщиной до 2 мм):

весьма особо сложной — ВОСВ1), ВОСВ-Т2)

особо сложной — ОСВ,

сложной — СВ,

весьма глубокой — ВГ.

3.2 В части сортамента прокат должен соответствовать требованиям ГОСТ 19904.

3.3 Схема условных обозначений проката приведена в приложении 1.

4 Технические требования

4.1 Характеристики

4.1.1 Прокат изготовляют из низкоуглеродистых качественных сталей.

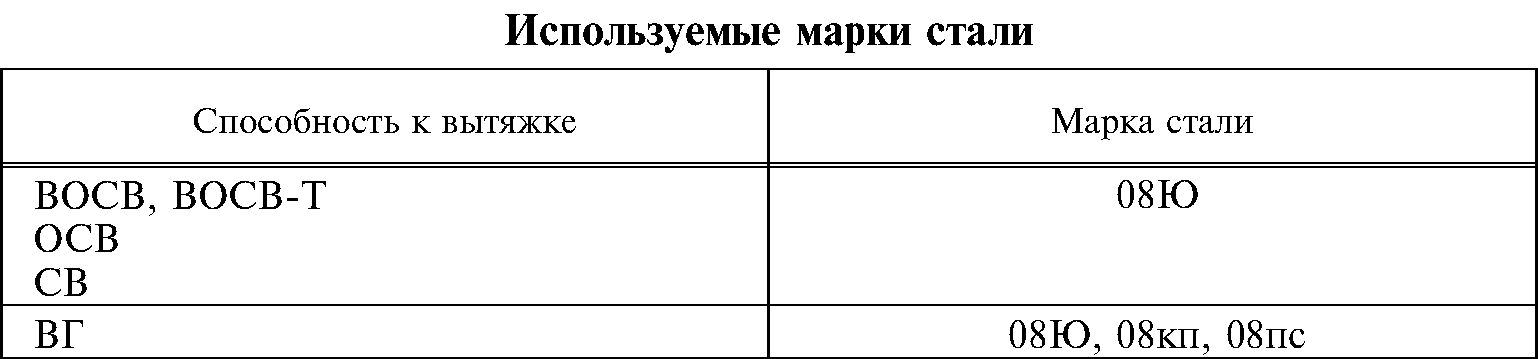

Марки стали приведены в приложении 2.

4.1.1.1 Марку стали устанавливает изготовитель.

4.1.1.1а Процессы, используемые при получении стали и изготовлении тонколистовой стали, обжатой в холодном состоянии, зависят от выбора производителя.

4.1.2 Категории проката в зависимости от нормируемых характеристик приведены в таблице 1.

Таблица 1

1) По требованию потребителя.

2) По требованию потребителя с повышенными технологическими свойствами.

4.1.3 Механические свойства проката должны соответствовать требованиям таблицы 2.

Таблица 2

Г До 01.01.99 факультативно, после чего норма уточняется.

Таблица 2а — Требования к механическим свойствам тонколистовой углеродистой стали, обжатой в холодном состоянии

1) Минимальный предел прочности на растяжение должен обычно составлять 270 Н/мм2. Все значения предела прочности на растяжение даются с точностью до ближайших 10 Н/мм2.

2) Для материала толщиной до 0,6мм включительно значения удлинения, приведенные в таблице, должны быть уменьшены на 1.

Минимальные значения удлинения для расчетной длины образца Lg = 5,65 V So (Sg — начальная площадь поперечного сечения образца) могут быть особо оговорены заинтересованными сторонами.

3) Эквивалентные значения твердости по Виккерсу также допускаются к применению в случае согласования заинтересованных сторон при заключении заказа. По согласованию заинтересованных сторон требования потвердости могут не оговариваться. Твердость листа толщиной менее 0,6 мм должна измеряться только всоответствии со шкалой HR30T.

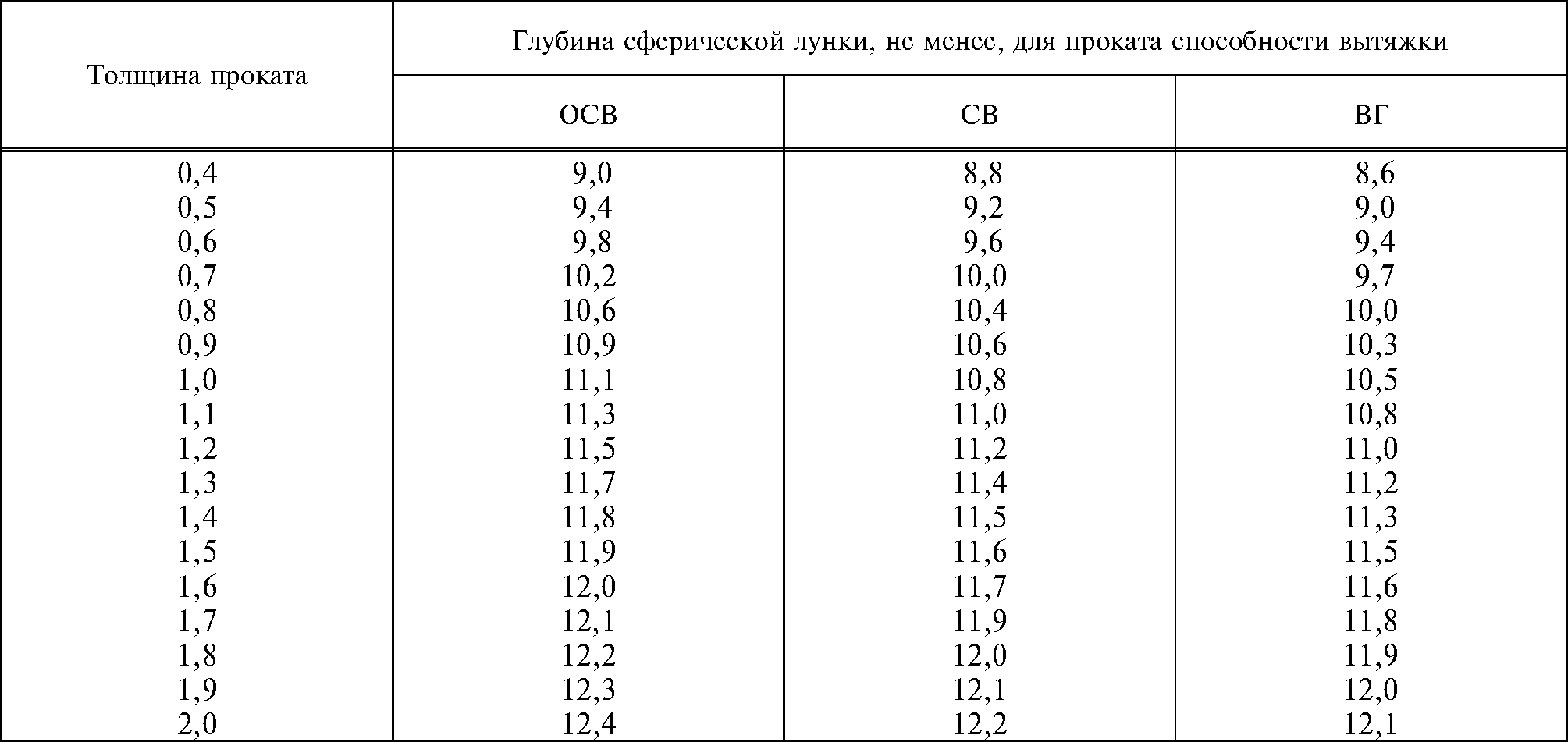

4.1.4 Глубина лунки при испытании на выдавливание должна соответствовать требованиям таблицы 3.

Таблица 3 В миллиметрах

Примечание — Для проката промежуточных толщин нормы глубины сферической лунки берутся по ближайшей меньшей толщине, приведенной в таблице 3._

4.1.5 Прокат изготовляют в термически обработанном и дрессированном состоянии. Посогласованию изготовителя с потребителем прокат изготовляют в недрессированном состоянии, приэтом допускаются полосы — линии скольжения, пятна слипания сварки и перегиб, а показатели попределу текучести, глубине сферической лунки, относительному удлинению, плоскостности ишероховатости не нормируются.

4.1.6 Прокат изготовляют с необрезной и обрезной кромкой.

На кромках не допускаются дефекты, глубина которых превышает половину предельного отклонения по ширине проката и выводящие его за номинальный размер по ширине.

4.1.7 Прокат не должен иметь загнутых уголков, заворотов торцов и кромок под углом более90°, а также складок. Длина концов рулонов неполной ширины не должна превышать ширинурулона.

4.1.8 Поверхность проката должна быть без плен, сквозных разрывов, пузырей-вздутий,раскатанных пузырей, пятен слипания сварки, порезов, надрывов, вкатанной окалины, перетравов,недотравов, полос нагартовки, вкатанных металлических и инородных частиц.

Расслоения не допускаются.

Характеристика качества отделки поверхности приведена в таблице 4.

Таблица 4

Определение расположения лицевой стороны проката приведено в приложении 3.

4.1.8а Состояние поверхности тонколистовой стали, обжатой в холодном состоянии, для вытяжки (CR3 и CR4) может быть неодинаковым в случае закрытых и открытых деталей.

Поверхность тонколистовой стали, предназначенной для изготовления закрытых деталей, может иметь поры, незначительные выемки, слабые штрихи или царапины, а также незначительное обесцвечивание.

Поверхность тонколистовой стали, предназначенной для изготовления открытых деталей, должна быть относительно свободна от указанных выше дефектов. Если не оговорено иначе, осмотру подвергается только одна сторона листа.

Тонколистовая сталь, обжатая в холодном состоянии, обычно выпускается с матированной поверхностью, которая пригодна для последующей обычной декоративной окраски, при этом подобнаясталь не рекомендуется для электрохимических покрытий.

При формоизменении тонколистовой стали, обжатой в холодном состоянии, при изготовлении из нее деталей может произойти ухудшение состояния поверхности некоторых локализованных зон, чтоможет потребовать ручной обработки подобных участков деталей для подготовки поверхности кпоследующему применению изделия.

4.1.9 Для проката III группы отделки поверхности допускается удаление поверхностныхдефектов зачисткой мелкозернистым наждачным или войлочным кругом с наждачной пастой. Приэтом на поверхности проката допускаются следы абразивной зачистки, а глубина зачистки не должнавыводить прокат за минимальный размер по толщине.

4.1.10 Величина относительного удлинения и глубина сферической лунки проката весьмаглубокой вытяжки, изготовляемого в дрессированном состоянии, гарантируется изготовителем втечение 10 суток с момента отгрузки.

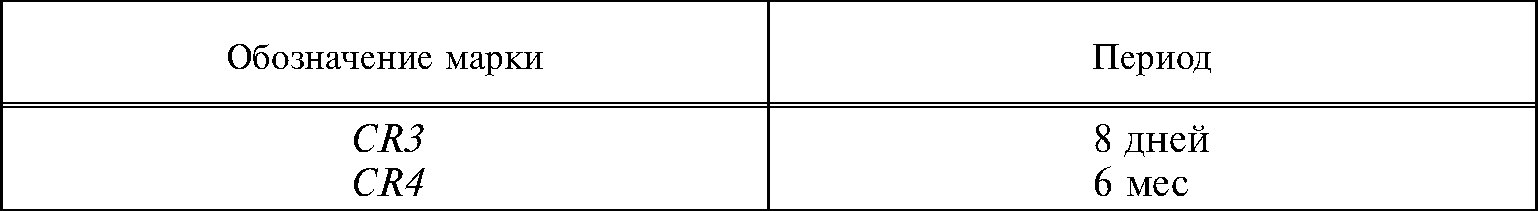

4.1.10а Величины, указанные в таблице 2а, применимы на период времени, приведенный в таблице 4а, начиная с момента готовности стали к поставке.

Таблица 4а

4.1.11 Прокат может изготовляться без испытаний механических свойств, вытяжки и микроструктуры при условии штампуемости металла у потребителя.

4.2 Характеристики исполнения, устанавливаемые по требованию потребителя

4.2.1 Прокат с регламентированным химическим составом.

Прокат изготовляют из низкоуглеродистых качественных сталей марок:

08Ю — способность к вытяжке ВОСВ, ВОСВ-Т, ОСВ, СВ;

08кп, 08пс — способность к вытяжке ВГ.

Допускается изготовление проката способности к вытяжке ВГ из стали марки 08Ю.

4.2.2 Химический состав стали по плавочному анализу должен соответствовать требованиямтаблицы 5.

Таблица 5

Примечания

1 В стали марки 08пс допускается массовая доля алюминия до 0,07 %.

2 Допускается массовая доля углерода в стали марки 08Ю до 0,08 %, в стали марки 08пс — до 0,10 % приусловии соблюдения норм механических свойств.

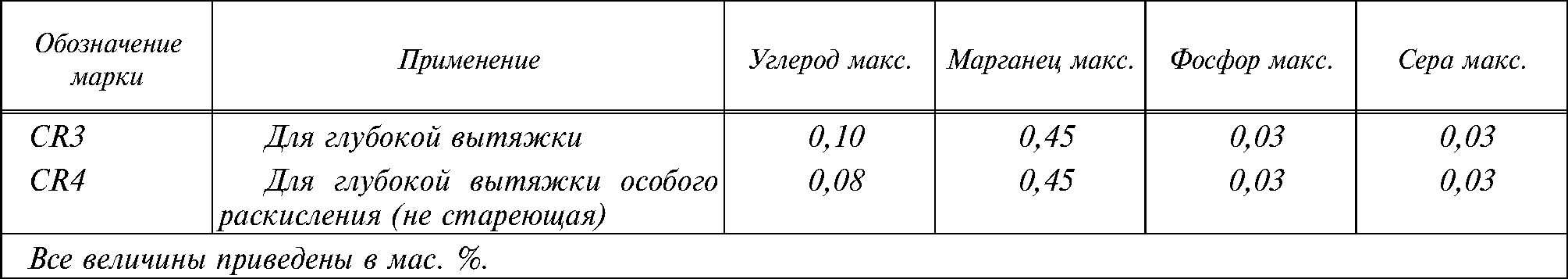

4.2.2а Химический состав (анализ плавки) должен соответствовать величинам, указанным в таблице 5а.

Таблица 5а — Химический состав (анализа плавки)

4.2.3 Прокат II группы отделки — поверхности с нормированной шероховатостью поверхности. Нормы шероховатости устанавливаются по согласованию потребителя с изготовителем.

4.2.4 Прокат весьма глубокой вытяжки (ВГ) с нормированным пределом текучести.

Нормы устанавливаются по согласованию потребителя с изготовителем.

4.2.5 Прокат весьма глубокой вытяжки (ВГ) с контролем твердости. Нормы устанавливаютсяпо согласованию потребителя с изготовителем.

4.2.6 Прокат весьма особо сложной вытяжки (ВОСВ, ВОСВ-Т).

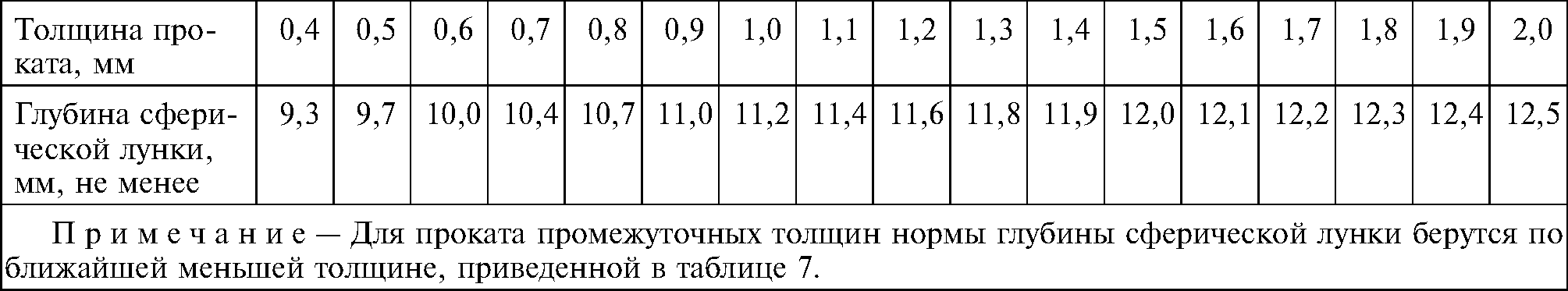

Механические свойства и глубина сферической лунки при испытании на выдавливание должны соответствовать требованиям таблиц 6 и 7.

Таблица 6

Таблица 7

4.2.7 Прокат весьма глубокой вытяжки (ВГ) с временным сопротивлением разрыву 270—350 Н/мм2 (28—36 кгс/мм2) и относительным удлинением §4 не менее 34 %. При толщине прокатадо 0,6 мм включ. относительное удлинение §4 должно быть не менее 33 %.

4.2.8 Прокат особо высокой отделки поверхности (I группа). Характеристика качества отделкиповерхности приведена в таблице 8.

Таблица 8

4.2.9 Прокат способности к вытяжке ВОСВ, ВОСВ-Т, ОСВ и СВ толщиной 0,5 мм и менее сконтролем твердости.

Нормы должны соответствовать требованиям таблицы 2 и таблицы 6 для толщины проката свыше 0,5 до 0,8 мм. При этом допускается наличие следов деформации на обратной сторонеиспытываемого образца.

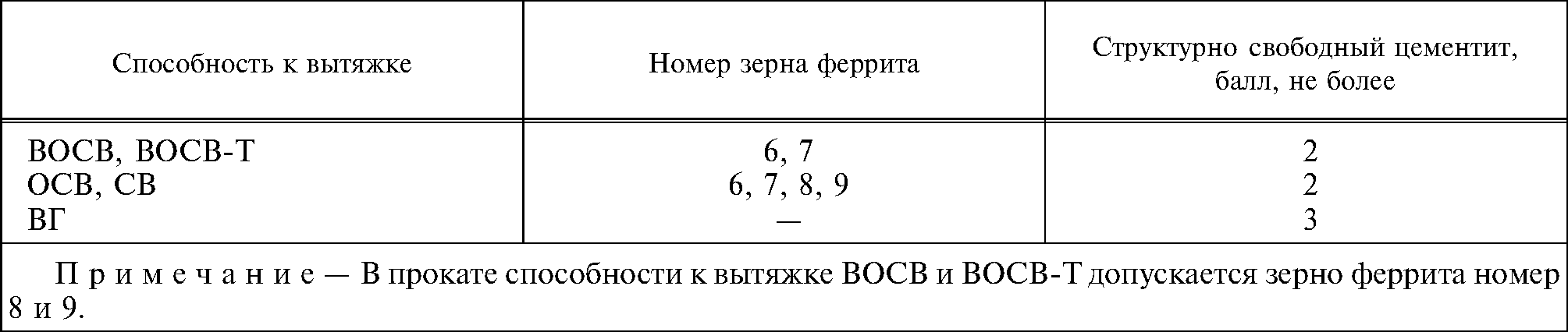

4.2.10 Прокат с контролем микроструктуры

Прокат должен быть с вытянутым зерном.

При равноосной микроструктуре нормы должны соответствовать требованиям таблицы 9.

Таблица 9

4.3 Маркировка

4.3.1 Маркировка проката — по ГОСТ 7566 с дополнениями.

4.3.1.1 Маркировка проката должна содержать группу отделки поверхности, размер проката,способность к вытяжке. При изготовлении проката в соответствии с требованиями 4.1.11 указываетсяобозначение — 111Т.

Марка стали указывается при изготовлении проката в соответствии с требованиями 4.2.1.

4.3.1.1а Если не оговорено иначе, нижеследующие данные для идентификации стали должны быть четко указаны на верхнем листе каждой упаковки или на бирке, прикрепляемой к каждому рулону илипоставочному листу:

а — наименование производителя или идентификационный товарный знак;

б — номер настоящего международного стандарта;

в — обозначение качества;

г — номер заказа;

д — размеры продукта;

о — номер партии;

ж — масса.

4.4 Упаковка

4.4.1 Упаковка проката — по ГОСТ 7566 с дополнениями:

4.4.1.1 Прокат должен быть смазан с обеих сторон слоем смазки, предохраняющим его откоррозии.

По требованию потребителя прокат не смазывают, при этом допускаются следы смазки, пятна ржавчины, риски и царапины, обусловленные отсутствием слоя смазки.

4.4.1.1а В порядке предотвращения ржавления на тонколистовую сталь, обжатую в холодном состоянии, обычно наносится покрытие из масла, однако в случае такой потребности указанныйтонколистовой материал может поставляться и без масляного покрытия. При этом следует помнить,

что указанное масло не является смазкой для вытяжки или формования и оно должно легко удаляться обезжиривающими веществами.

4.4.1.2 Пачки листов обертывают листами мягкой стали, укладывают на брусья и прочноскрепляют стальными полосами.

Допускается использование других материалов и способов упаковки, обеспечивающих сохранность проката при транспортировании. По требованию потребителя пачки перед обертыванием листами мягкой стали дополнительно обертывают влагонепроницаемой бумагой.

5 Приемка

5.1 Приемка проката — по ГОСТ 7566 с дополнениями:

Прокат к приемке предъявляют партиями. Партия должна состоять из проката одной садки в печь или одного режима термической обработки для печей непрерывного действия, одной категориивытяжки, одного размера по толщине.

Партия проката, изготовленная в соответствии с требованиями 4.2.1, должна состоять из стали одной плавки — ковша.

5.2 Каждая партия должна сопровождаться документом о качестве в соответствии с ГОСТ 7566с дополнениями:

группы отделки поверхности;

плоскостности;

категории по нормируемым характеристикам.

При изготовлении проката в соответствии с требованиями 4.1.1 в документе о качестве указывается фактический химический состав стали.

При изготовлении проката в соответствии с требованиями 4.1.1 указывается обозначение — 111Т.

Марка стали указывается при изготовлении проката в соответствии с требованиями 4.2.1.

5.3 Для контроля поверхности, размеров, плоскостности, химического состава, механическихсвойств, проведения испытания на выдавливание и определения микроструктуры от каждой партиипроката отбирают два листа или один рулон.

5.4 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю повторную проверку проводят по ГОСТ 7566.

5.4а Если в результате проведения не удалось получить заранее определенные результаты, два повторных испытания следует провести на образцах, приготовленных из выбранного наугад материалаэтой же партии. Результаты обоих испытаний должны соответствовать требованиям настоящегоМеждународного стандарта, в противном случае вся партия может быть забракована.

6 Методы контроля

6.1 Для проверки механических и технологических свойств проката от каждого отобранногорулона отбирают одну пробу на расстоянии не менее 2,0 мм от его конца. От каждой пробы рулонаили отобранного листа отбирают:

по одному поперечному образцу на растяжение (место вырезки — по ГОСТ 7564);

один образец на выдавливание. Образец вырезают длиной, соответствующей всей ширине проката. Испытания проводятся в местах, соответствующих середине и краю по ширине проката(не ближе 40 мм от кромки). За результат испытания принимают среднее арифметическое трехизмерений. При испытании на автоматической машине допускается уменьшение глубины сферической лунки на 0,3 мм;

два образца на микроструктуру — один с края, другой из средней части ширины проката;

по одному образцу на твердость.

6.1а Образцы для испытаний на растяжение и определение твердости

Из каждой партии тонколистового материала, предназначенного для поставки, должен готовиться один представительный образец для испытаний на растяжение (который также используется для определения твердости) в соответствии с требованиями, указанными в таблице 2а. Партия вданном случае представляет собой каждые 50 т или меньше тонколистового материала одинаковогокачества, прокатанного до одинаковой толщины и состояния.

6.2 Испытания проводят:

на растяжение — по ГОСТ 11701 на образцах с расчетной длиной 80 мм и шириной рабочей части 20 мм. На диаграмме растяжения для проката способности вытяжки ВОСВ, ВОСВ-Т, ОСВ иСВ не должно быть площадки текучести. На поверхности образцов после испытаний не должнобыть полос-линий скольжения;

на выдавливание — по ГОСТ 10510.

Допускается проводить испытание на приборе Эриксена на образцах шириной 80—90 мм;

на величину зерна — по ГОСТ 5639;

на наличие структурно-свободного цементита — по ГОСТ 5640 (шкала I).

6.2а Испытания на растяжение должны проводиться в соответствии со стандартом ИСО 6892. Образцы для испытаний на растяжение в поперечном направлении должны вырезаться на половинерасстояния между центром и кромкой листа в направлении прокатки.

6.3 Качество поверхности проката проверяют внешним осмотром без применения увеличительных приборов. Классификация дефектов поверхности — по ГОСТ 21014.

6.4 Отбор проб для химического анализа — по ГОСТ 7565.

6.5 Химический анализ — по ГОСТ 22536.0—22536.3, ГОСТ 22536.4, ГОСТ 22536.5,ГОСТ 22536.10 или другими методами, обеспечивающими требуемую точность.

При возникновении разногласий применяют методы, установленные настоящим стандартом.

6.5а Анализ каждой плавки должен проводиться производителем для определения содержания в мас. % углерода, марганца, фосфора и серы. При необходимости по специальному запросу данныенастоящего анализа должны сообщаться покупателю или его представителю.

6.6 Измерение твердости — по ГОСТ 9013 или ГОСТ 22975 в зависимости от толщины прокатаи ожидаемой величины твердости.

Твердость определяют на образцах, отобранных для испытаний на растяжение вне их рабочей части или на образцах для контроля микроструктуры.

6.6а Определение твердости должно проводиться в соответствии с рекомендациями ИСО/R 1024 и стандартами ИСО 6507-1 или ИСО 6508 с использованием образцов, приведенных в 6.2а.

6.7 Шероховатость поверхности проката измеряют контактным профилометром поГОСТ 2789.

Образцы отбирают от контрольного рулона (листа) на расстоянии не менее 40 мм от кромки и из средней части ширины рулона (листа) по одному образцу размером 200 х 200 мм.

6.8 Допускается применение статистических и неразрушающих методов контроля, обеспечивающих точность определения, достигаемую прямыми методами измерения.

При возникновении разногласий применяются методы контроля, установленные настоящим стандартом.

6.9 Контроль глубины залегания дефектов поверхности проводят по методике предприятия-изготовителя.

7 Транспортирование и хранение

7.1 Транспортирование и хранение — по ГОСТ 7566.

ПРИЛОЖЕНИЕ 1

(обязательное)

ПРИЛОЖЕНИЕ 2

(справочное)

ПРИЛОЖЕНИЕ 3

(справочное)

Определение расположения лицевой стороны проката

В листовом прокате лицевой стороной является верхняя поверхность листа в пачке. В рулонном прокате лицевой стороной является наружная поверхность рулона.

УДК 669.14-122-413:006.354 МКС 77.140.20 ВЗЗ ОКП 09 7300

Ключевые слова: прокат тонколистовой, сталь качественная, сортамент, технические требования