ГОСТ 30136-95

| Купить катанку ГОСТ 30136-95 | Скачать |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КАТАНКА ИЗ УГЛЕРОДИСТОЙ СТАЛИ ОБЫКНОВЕННОГО КАЧЕСТВА

Технические условия

Carbon steel wire rods of common quality. Specifications

ГОСТ 30136-95

Дата введения 1998-01-01

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на катанку из углеродистой стали обыкновенного качества, предназначенную для перетяжки на проволоку и других целей.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 166—89 Штангенциркули. Технические условия ГОСТ 380—94 Сталь углеродистая обыкновенного качества. МаркиГОСТ 1497—84 (ИСО 6892—84) Металлы. Методы испытаний на растяжениеГОСТ 2590—88 Прокат стальной горячекатаный круглый. СортаментГОСТ 3118—77 Кислота соляная. Технические условия

ГОСТ 5639—82 Стали и сплавы. Методы выявления и определения величины зерна ГОСТ 7565—81 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для химического составаГОСТ 7566—94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование ихранение

ГОСТ 8233—56 Сталь. Эталоны микроструктуры

ГОСТ 12359—99 (ИСО 4945—77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 14019—80 (ИСО 7438—85) Металлы. Методы испытаний на изгиб ГОСТ 22536.0—87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализаГОСТ 22536.1—88 Сталь углеродистая и чугун нелегированный. Методы определения общегоуглерода и графита

ГОСТ 22536.2—87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3—88 Сталь углеродистая и чугун нелегированный. Методы определения фосфораГОСТ 22536.4—88 Сталь углеродистая и чугун нелегированный. Методы определения кремнияГОСТ 22536.5—87 Сталь углеродистая и чугун нелегированный. Методы определения марганцаГОСТ 22536.6—88 Сталь углеродистая и чугун нелегированный. Методы определения мышьякаГОСТ 22536.7—88 Сталь углеродистая и чугун нелегированный. Методы определения хромаГОСТ 22536.8—87 Сталь углеродистая и чугун нелегированный. Методы определения медиГОСТ 22536.9—88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

3 КЛАССИФИКАЦИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3.1 По способу охлаждения катанка может быть охлаждена на воздухе или подвергнута одно-и двухстадийному ускоренному охлаждению:

- УО1 — одностадийное охлаждение;

- УО2 — двухстадийное охлаждение;

- ВО — охлаждение на воздухе.

3.2 По точности прокатки катанку изготовляют по ГОСТ 2590:

- Б — повышенной точности;

- В — обычной точности.

3.3 Катанку изготовляют диаметром 5,0; 5,5; 6,0; 6,3; 6,5; 7,0; 8,0 и 9,0 мм. По согласованиюс потребителем допускается изготовление катанки диаметром более 9,0 мм в мотках.

3.4 Диаметры катанки, предельные отклонения по диаметру, площади поперечного сечения имасса одного метра длины должны соответствовать ГОСТ 2590.

Для катанки диаметром до 9,0 мм включительно, изготовленной на проволочных станах, не оборудованных блоками чистовых клетей, допускается отклонение по диаметру ±0,5 мм.

3.5 Овальность катанки не должна превышать 50 % суммы предельных отклонений по диаметру.

Пример условного обозначения катанки ускоренно охлажденной одностадийным способом (УО1) диаметром 6,0 мм из стали марки СтЗкп обычной точности прокатки (В):

Катанка В-6,0-СтЗкп - У01 ГОСТ 30136—94 4 ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

4.1 Характеристики

4.1.1 Катанку изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

4.1.2 Катанку изготовляют из углеродистой стали обыкновенного качества марок Ст0, Ст1,Ст2, СтЗ всех степеней раскисления по ГОСТ 380.

4.1.3 Химический состав и предельные отклонения в готовой катанке должны соответствоватьГОСТ 380.

4.1.3.1 Массовая доля углерода в катанке из стали марки Ст0 должна быть не более 0,20 % поплавочному анализу.

4.1.3.2 При раскислении полуспокойной стали алюминием, титаном или другими раскислите-лями, не содержащими кремния, а также несколькими раскислителями (ферросилицием и алюминием, ферросилицием и титаном и др.) массовая доля кремния допускается менее 0,05 % приобеспечении нормируемого комплекса свойств катанки.

4.1.3.3 По требованию потребителя катанка из стали марки Ст0 поставляется с массовой долейуглерода не более 0,12 %; в условном обозначении такой катанки добавляется буква М.

4.1.3.4 По требованию потребителя массовая доля серы и фосфора в стали по плавочномуанализу не должна превышать 0,040 % и 0,035 % соответственно.

4.1.4 На поверхности катанки не должно быть раскатанных трещин, прокатных плен, закатов,усов и раскатанных загрязнений. Не допускаются отпечатки, рябизна, раскатанные пузыри и риски,отдельные мелкие плены, выводящие размеры катанки за предельные отклонения по диаметру.

4.1.5 В катанке не допускаются остатки усадочной раковины.

4.1.6 Масса окалины на поверхности катанки, подвергнутой одностадийному охлаждению спрокатного нагрева, не должна превышать 18 кг/т, двухстадийному — 10 кг/т. Масса окалины длякатанки, охлажденной на воздухе, не регламентируется.

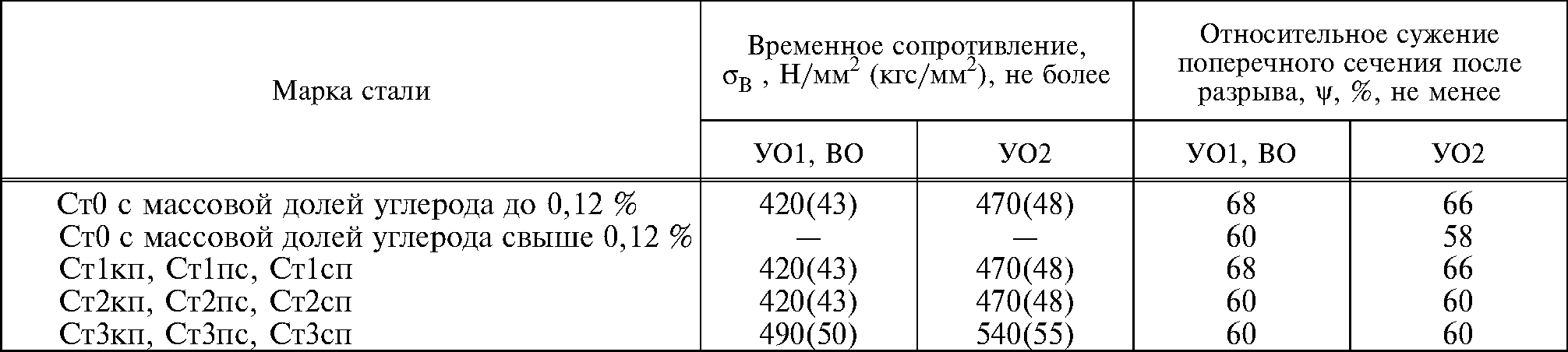

4.1.7 Относительное сужение катанки из всех марок стали и временное сопротивление катанкииз стали марки Ст0 с массовой долей углерода до 0,12 % должны соответствовать нормам, приведенным в таблице 1.

По требованию потребителя катанка из стали марок Ст1, Ст2 и Ст3 всех степеней раскисления поставляется с нормированным временным сопротивлением, приведенным в таблице 1.

Таблица 1

4.1.8 Катанка должна выдерживать в холодном состоянии изгиб на 180° вокруг оправкидиаметром, равным диаметру испытуемой катанки.

4.1.9 В микроструктуре катанки подкалка (мартенситные и троостомартенситные участки) недопускается.

4.1.10 Катанку изготовляют в мотках, состоящих из одного непрерывного отрезка. Виткикатанки в мотках должны быть уложены без перепутывания. Допускается изготовление катанки вмотках, состоящих из двух отрезков, в количестве не более 10 % массы партии.

4.1.11 Масса одного мотка должна быть не менее 160 кг. Допускается наличие в партии до10 % мотков массой менее 160 кг, но не менее 100 кг.

Допускается масса мотка не менее 50 кг для катанки, производимой на линейных станах.

4.1.12 По требованию потребителя катанка поставляется с гарантией свариваемости. Свариваемость обеспечивается химическим составом и технологией изготовления катанки.

4.1.13 По требованию потребителя в катанке определяется величина зерна феррита. Нормыустанавливаются по согласованию изготовителя с потребителем.

4.2 Маркировка

4.2.1 Маркировка катанки — по ГОСТ 7566.

4.2.1.1 Мотки, состоящие из двух отрезков, должны иметь два ярлыка.

4.2.1.2 Каждая партия сопровождается документом о качестве с дополнительным указаниемспособа охлаждения катанки.

4.3 Упаковка

4.3.1 Упаковка катанки — по ГОСТ 7566 с дополнениями.

4.3.1.1 По согласованию изготовителя с потребителем допускается формирование мотков всвязки массой не более 5 тонн.

5 ПРАВИЛА ПРИЕМКИ

5.1 Катанку принимают партиями, состоящими из мотков катанки одного диаметра, однойплавки и одного способа охлаждения.

Допускается комплектование сборной партии из катанки одного диаметра, одной марки стали нескольких плавок и одного способа охлаждения. Масса сборной партии должна быть не болеевагонной нормы.

5.2 Качество поверхности проверяют на каждом мотке катанки. Для контроля диаметра иовальности катанки отбирают 5 % мотков, но не менее трех от партии.

5.3 Для контроля механических свойств, микроструктуры, массы окалины на поверхностикатанки и испытаний на изгиб отбирают три мотка от партии. От каждого контролируемого моткаотбирают по одному образцу для каждого вида испытаний от любого конца мотка — для катанки,охлажденной одностадийным способом или на воздухе, и от заднего конца — для катанки, охлажденной двухстадийным способом.

Определение массы окалины, относительного сужения поперечного сечения после разрыва, временного сопротивления, а также испытание на изгиб и контроль микроструктуры у изготовителядопускается не производить при условии обеспечения этих характеристик технологией производства.

При получении неудовлетворительных результатов хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний распространяют на всю партию.

5.4 Отбор проб для определения химического состава проводят по ГОСТ 7565. Определениехимического состава в готовой катанке допускается не проводить, если изготовитель гарантируетсоблюдение установленных норм.

6 МЕТОДЫ КОНТРОЛЯ

6.1 Химический анализ стали проводят по ГОСТ 22536.0 — ГОСТ 22536.9, ГОСТ 12359 илидругими методами, обеспечивающими требуемую точность анализа.

6.2 Измерение диаметра катанки и отбор проб для всех видов испытаний проводят на расстоянии не менее 1,5 м от конца мотка для мотков массой до 250 кг и на расстоянии не менее 3,0 м —для мотков массой свыше 250 кг.

Для определения массы окалины на поверхности катанки отбирают образец длиной 500 мм.

6.3 Контроль качества поверхности проводят визуально без применения увеличительных приборов. Глубину залегания дефектов на поверхности катанки определяют после запиловки надфилемдо удаления дефекта с последующим сравнительным измерением соседних участков — зачищенногои незачищенного.

При необходимости разрешается проводить контроль качества поверхности при помощи увеличительных приборов.

6.4 Диаметр катанки измеряют с точностью до 0,1 мм штангенциркулем типа ЩЦ-1, ЩЦТ-1согласно ГОСТ 166.

6.5 Массу окалины на поверхности катанки определяют по методике, приведенной в приложении А.

6.6 Временное сопротивление и относительное сужение поперечного сечения после разрываопределяют по ГОСТ 1497.

6.7 Испытание на изгиб в холодном состоянии проводят по ГОСТ 14019.

6.8 Контроль микроструктуры проводят по ГОСТ 8233.

6.9 Величину зерна феррита определяют по ГОСТ 5639.

6.10 Допускается применять статистические и неразрушающие методы контроля механическихсвойств и других нормируемых характеристик катанки.

7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 Транспортирование и хранение — по ГОСТ 7566 с дополнениями.

Отгрузку катанки производят партиями. В одном вагоне следует транспортировать катанку одной или нескольких партий определенного диаметра и одной марки стали.

ПРИЛОЖЕНИЕ А

(обязательное)

МЕТОДИКА ЭКСПРЕССНОГО ОПРЕДЕЛЕНИЯ КОЛИЧЕСТВА ОКАЛИНЫ НА КАТАНКЕ, ПОДВЕРГНУТОЙ ОДНО- И ДВУХСТАДИЙНОМУ РЕГУЛИРУЕМОМУ ОХЛАЖДЕНИЮ

А.1 Сущность метода

Методика основана на удалении окалины путем растворения ее в травильном растворе с защитой основного металла ингибиторами.

А.2 Аппаратура, реактивы, растворы

Весы аналитические.

Кислота соляная по ГОСТ 3118, раствор с массовой концентрацией 0,15 г/см3.

Ингибитор ТДА (толуилендиамин).

Примечание — Допускается применение других ингибиторов, замедляющих кислотную коррозию металла.

А.З Проведение анализа

Соляную кислоту наливают в высокий стеклянный стакан емкостью 500 см3, подогревают до температуры не выше 50 °С и прибавляют ингибитор ТДА из расчета 0,5 г/дм3. В подогретый раствор помещают 3—5 шт.(одновременно) образцов катанки длиной 90—100 мм, предварительно вместе взвешенных. При взвешиванииобразцов до травления учитывают окалину, отделившуюся при резке.

В процессе удаления окалины ведут наблюдение за травлением каждого образца, качество поверхности образца после снятия окалины определяют визуально.

Протравленный образец извлекают из раствора, промывают, удаляют излишки влаги фильтровальной бумагой, высушивают в потоке теплого воздуха, охлаждают и взвешивают. Результаты взвешивания образцовв граммах записывают с точностью до третьего десятичного знака.

А.4 Обработка результатов

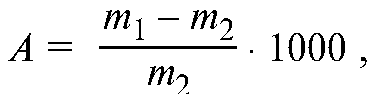

Среднюю массу окалины на контролируемых образцах А, кг/т, вычисляют по формуле

(А.1)

(А.1)

где m1 — первоначальная масса образцов, г;

m2 — масса образцов после травления, г.

Расчетную массу окалины на поверхности катанки Ар, кг/т, вычисляют по формуле

Ар = К • А, (А.2)

где К — коэффициент, учитывающий неравномерность распределения окалины по длине мотка;

К = 1,0 для катанки, подвергнутой двухстадийному охлаждению;

К = 2,5 для катанки, подвергнутой одностадийному охлаждению;

Результат расчета массы окалины округляют до целого (0,5 округляют в большую сторону).

МКС 77.140.60 В22 ОКП 09 0200

| Купить катанку ГОСТ 30136-95 |