ГОСТ 5781-82

| Скачать |

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Hot-rolled steel for reinforcement of ferroconcrete structures. Specifications

ГОСТ 5781-82

ОКП 09 3004; 09 3005;

09 3006; 09 3007; 09 3008

Дата введения 01.07.83

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР, Госстроем СССРРАЗРАБОТЧИКИ

Н.М.Воронцов, канд.техн. наук; И.С.Гринь, канд.техн. наук; К.Ф.Перетятько;

Г.И.Снимщикова; А.Г.Большова; Е.Д.Гавриленко; канд.техн. наук; К.В.Михайлов, д-р техн. наук; С.А.Мадатян, канд.техн. наук; Н.М.Мулин, канд.техн. наук; В.З.Мешков, канд.техн. наук,Б.П.Горячев, канд.техн. наук; Б.Н.Фридлянов; В.И.Петина

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного КомитетаСССР по стандартам от 17.12.82 № 4800

3. ВЗАМЕН ГОСТ 5.1459-72, ГОСТ 5781-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 380-88 | 2.3, 2.4 |

| ГОСТ 2590-88 | 1.6 |

| ГОСТ 7564-73 | 4.5 |

| ГОСТ 7565-81 | 3.4 |

| ГОСТ 7566-81 | 3.2, 3.6, 5.1 |

| ГОСТ 9454-78 | 4.8 |

| ГОСТ 12004-81 | 4.6 |

| ГОСТ 12344-88 | 4.1 |

| ГОСТ 12348-78 | 4.1 |

| ГОСТ 12350-78 | 4.1 |

| ГОСТ 12352-81 | 4.1 |

| ГОСТ 12355-78 | 4.1 |

| ГОСТ 12356-81 | 4.1 |

| ГОСТ 14019-80 | 4.7 |

| ГОСТ 18895-81 | 4.1 |

| ОСТ 14-34-78 | Приложение 2 |

5. Ограничение срока действия снято по решению Межгосударственного совета постандартизации, метрологии и сертификации (протокол 3-93 от 17.02.93)

6. ПЕРЕИЗДАНИЕ (декабрь 1993 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в феврале 1984 г., июне 1987 г., декабре 1987 г., октябре 1989 г., декабре 1990 г. (5-84, 11-87, 3-88,1-90, 3-91), с Поправкой (ИУС № 2-3, 1994)

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительнонапряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмсы и заготовки.

(Измененная редакция, Изм. № 4).

1. Классификация и сортамент

1.1. В зависимости от механических свойств арматурная сталь подразделяется на классы А-I(А240), А-II (А300), А-III (А400); А-IV (А600), А-V (А800), А-VI (А1000).

1.2. Арматурная сталь изготовляется в стержнях или мотках. Арматурную сталь класса А-I(А240) изготовляют гладкой, классов А-II (А300), А-III (А400), А-IV (А600), А-V (А800) и А-VI(А1000) - периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), А-IV (А600) и А-V (А800) изготовляют гладкой.

1.1; 1.2. (Измененная редакция, Изм. № 5).

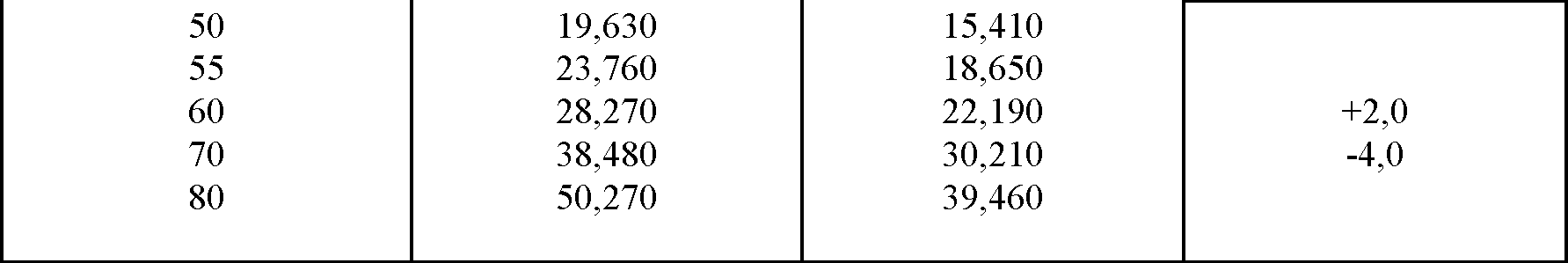

1.3. Номера профилей, площади поперечного сечения, масса 1 м длины арматурной сталигладкого и периодического профиля, а также предельные отклонения по массе дляпериодических профилей должны соответствовать указанным в табл. 1.

1.4. Номинальные диаметры периодических профилей должны соответствоватьноминальным диаметрам равновеликих по площади поперечного сечения гладких профилей.

Таблица 1

(Измененная редакция, Изм. № 3).

1.5. Масса 1 м профиля вычислена по номинальным размерам при плотности стали, равной 7,85 • 103 кг/м3 . Вероятность обеспечения массы 1 м должна быть не менее 0,9.

(Измененная редакция, Изм. № 3).

1.6. Предельные отклонения диаметра гладких профилей должны соответствовать ГОСТ2590-88 для обычной точности прокатки.

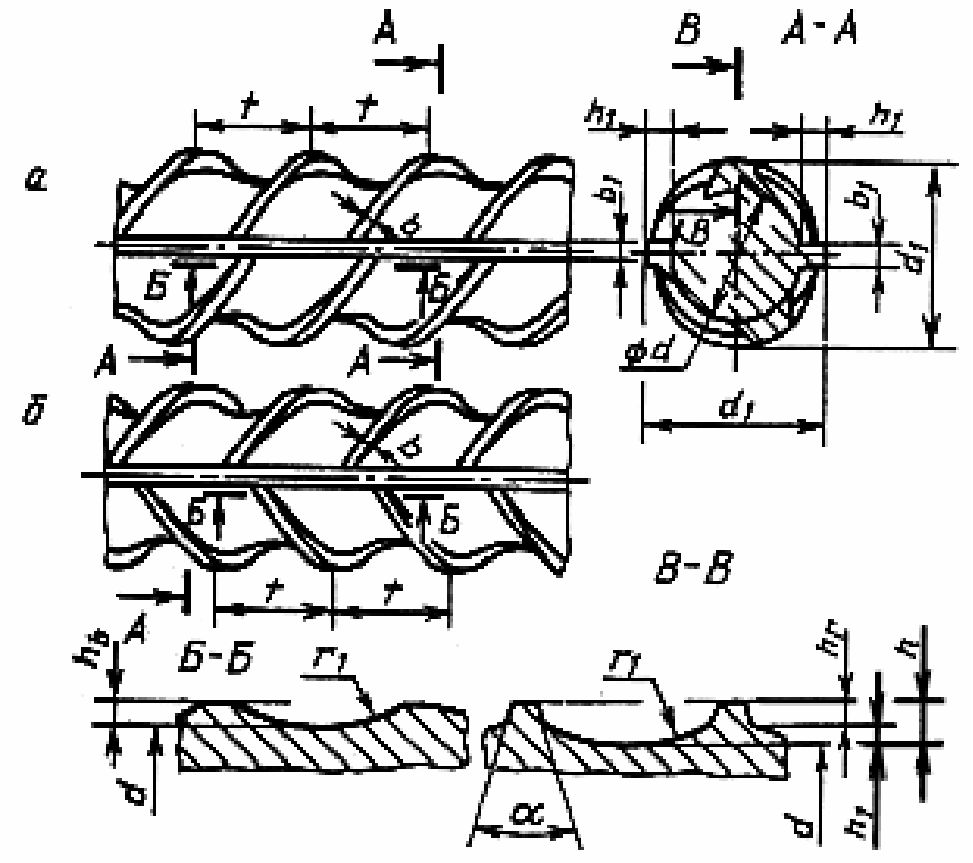

1.7. Арматурная сталь периодического профиля представляет собой круглые профили сдвумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовойлинии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходнойвинтовой линии, диаметром 8 мм - по двухзаходной винтовой линии.

1.8. Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт. 1а, и специального назначения Ас-II (Ас300) профилем, приведенным начерт. 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеихсторонах профиля.

Сталь класса А-III (А400), изготовляемая профилем, приведенным на черт. 1б, и классов А-IV (А600), А-V (А800), А-VI (А1000) профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой - левыйзаходы.

Арматурную сталь специального назначения класса Ас-II (Ас300) изготовляют профилями, приведенными на черт. 1а или 2а.

Профиль, приведенный на черт. 2а, специального назначения изготовляется по согласованию изготовителя с потребителем. Форма и размеры профилей, приведенных на черт. 2а и б, могут уточняться.

Черт. 1

Черт. 2

1.9. Размеры и предельные отклонения размеров арматурной стали периодического профиля,изготавливаемого по черт. 1а и б, должны соответствовать приведенным в табл. 2, а по черт. 2аи б - приведенным в табл. 3.

Таблица 2

Размеры, мм

Примечание. По требованию потребителя предельные отклонения размера d1 не должны превышать предельных отклонений d плюс удвоенные предельные отклонения h.

Таблица 3

Размеры, мм

1.10. Относительные смещения винтовых выступов по сторонам профиля, разделяемыхпродольными ребрами, не нормируются.

Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом профиле не проверяются.

1.11. Овальность гладких профилей (разность наибольшего и наименьшего диаметров водном сечении) не должна превышать суммы плюсового и минусового предельных отклоненийпо диаметру.

1.9. - 1.11. (Измененная редакция. Изм. № 3).

1.12. Арматурную сталь классов А-I (А240) и А-II (А300) диаметром до 12 мм и класса А-III (А400) диаметром до 10 мм включительно изготовляют в мотках или стержнях, большихдиаметров - в стержнях. Арматурную сталь классов MV (А600), А-V (А800) и А-VI (А1000)всех размеров изготовляют в стержнях, диаметром 6 и 8 мм изготовляют по согласованиюизготовителя с потребителем в мотках.

1.13. Стержни изготовляют длиной от 6 до 12 м:

мерной длины;

мерной длины с немерными отрезками длиной не менее 2 м не более 15% от массы партии;

немерной длины.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 м не более 7% от массы партии.

По согласованию изготовителя с потребителем допускается изготовление стержней от 5 до 25 м.

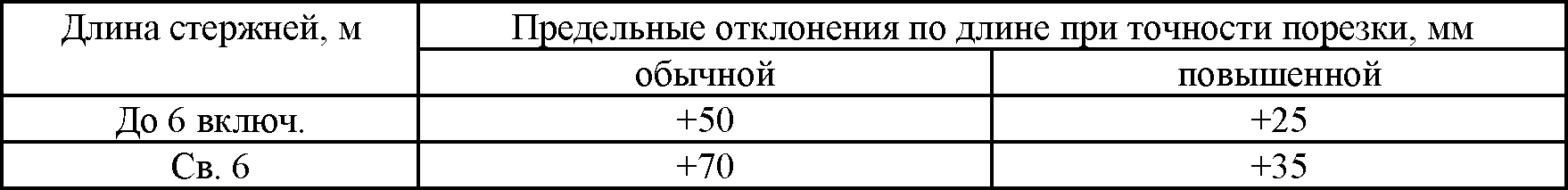

1.14. Предельные отклонения по длине мерных стержней должны соответствоватьприведенным в табл. 4.

Таблица 4

Стержни повышенной точности изготовляют по требованию потребителя.

1.15. Кривизна стержней не должна превышать 0,6% измеряемой длины.

Примеры условных обозначений.

Арматурная сталь диаметром 20 мм, класса А-II (А300):

20-А-11 ГОСТ 5781-82

Арматурная сталь диаметром 18 мм, класса А-I (А240):

18-А-1 ГОСТ 5781-82

В обозначении стержней класса А-II (А300) специального назначения добавляется индекс с: Ас-II (Ас300).

(Измененная редакция, Изм. №4).

2. Технические требования

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта потехнологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок,указанных в табл. 5. Марка стали указывается потребителем в заказе. При отсутствии указаниямарку стали устанавливает предприятие-изготовитель. Для стержней класса А-IV (А600) маркистали устанавливают по согласованию изготовителя с потребителем.

Таблица 5

Примечания:

- Допускается изготовление арматурной стали класса А^(А800) из стали марок22Х2Г2АЮ, 22Х2Г2Р, и 22Х2Г2СР.

- Размеры, указанные в скобках, изготовляют по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 3, 4).

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 38088, низколегированной стали - нормам, приведенным в табл. 6

Таблица 6

2.3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7% и заменациркония на 0,02-0,08% титана. В стали марки 23Х2Г2Т допускается замена титана на 0,050,10% циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставятбукву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2АЮ должна составлять 0,015-0,030%,массовая доля остаточного азота в стали марки 10ГТ - не более 0,008%.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,0010,007%. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001-0,008%.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета егомассовой доли в готовом прокате 0,01-0,03%, в сталь марки 35ГС из расчета его массовой долив готовом прокате, изготовленном в мотках, 0,01-0,06%.

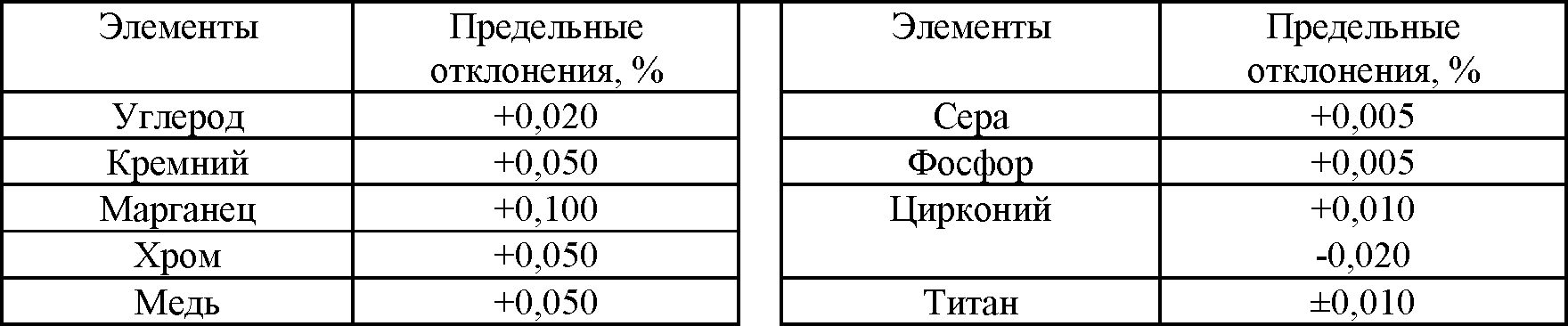

2.4. Отклонения по химическому составу в готовом прокате из углеродистых сталей - поГОСТ 380-88, из низколегированных сталей при соблюдении норм механических свойств - потабл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а длямарки стали 20Х2Г2СР кремния) не ограничивают.

Таблица 7

Примечание. По согласованию изготовителя с потребителем сталь может изготовляться с другими отклонениями по содержанию хрома, кремния и марганца.

(Измененная редакция, Изм. № 3).

2.5. Арматурную сталь классов А-I (А240), А-II (А300), А-III (А400), А-IV (А600) изготовляют горячекатаной, класса А-V (А800) - с низкотемпературным отпуском, класса А-VI(А1000) - с низкотемпературным отпуском или термомеханической обработкой в потокепрокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов А-V (А800) и А-VI (А1000) при условии получения относительного удлинения не менее 9% и равномерногоудлинения не менее 2% при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным втабл. 8.

Для стали класса А-II (А300) диаметром свыше 40 мм допускается снижение относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3%.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426

МПа (43,5 кгс/мм2) при относительном удлинении δ 5 30% и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм2 ) при пределе текучести не менее 405 МПа (41 кгс/мм 2 ), относительном удлинении δ 5 не менее 20%.

2.7. Статистические показатели механических свойств стержней арматурной сталипериодического профиля должны соответствовать приложению 1, с повышеннойоднородностью механических свойств - приложению 1 и табл. 9.

Вероятность обеспечения механических свойств, указанных в табл. 8, должна быть не менее 0,95.

(Измененная редакция, Изм. № 3).

Таблица 8

Примечания:

- По согласованию изготовителя с потребителем допускается не проводить испытание наударную вязкость арматурной стали класса Ас-II.

- (Исключен, Изм. № 3).

- Для арматурной стали класса А-IV диаметром 18 мм стали марки 80С норма изгиба вхолодном состоянии устанавливается не менее 30° .

- Для арматурной стали класса А-I (А240) диаметром свыше 20 мм при изгибе в холодномсостоянии на 180° с = 2d, класса А-II (А300) диаметром свыше 20 мм с = 4d.

- В скобках указаны условные обозначения класса арматурной стали по пределу текучести.

(Измененая редакция, Изм. № 1, 3, 5).

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно бытьраскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки,наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемыхотклонений по размерам.

(Измененная редакция, Изм. № 2).

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическимсоставом и технологией изготовления.

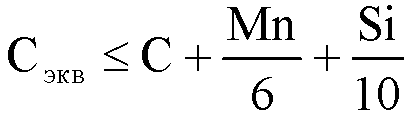

2.10. Углеродный эквивалент для свариваемой стержневой арматуры

для свариваемой стержневой арматуры

из низколегированной стали класса А-III (А400) должен быть не более 0,62.

(Введен дополнительно, Изм. № 5).

Таблица 9

Примечания:

- S - среднеквадратическое отклонение в генеральной совокупности испытаний;

- So - среднеквадратическое отклонение в партии-плавке;

- х - среднее значение в генеральной совокупности испытаний;

- ~ - минимальное среднее значение в партии-плавке.

- Для арматурной стали в мотках диаметром 6 и 8 мм допускается повышение норм по S и S0 на 4,9 МПа (0,5 кгс/мм2).

3. (Исключен, Изм. № 5).

3. Правила приемки

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра,одного класса, одной плавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3.2. Каждая партия сопровождается документом о качестве по ГОСТ 7566-81 сдополнительными данными:

номер профиля; класс;

минимальное среднее значение x~ и среднеквадратические отклонения S0 в партии величин

σT (σ0,2) и σB

результаты испытаний на изгиб в холодном состоянии;

значения равномерного удлинения для стали класса А-IV (А600), А-V (800), А-VI (А1000).

3.3. Для проверки размеров и качества поверхности отбирают:

при изготовлении арматурной стали в стержнях - не менее 5% от партии; при изготовлении в мотках - два мотка от каждой партии.

(Измененная редакция, Изм. № 3).

3.4. Для проверки химического состава пробы отбирают по ГОСТ 7565-81.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня.Для предприятия-изготовителя интервал отбора стержней должен быть не менее половины

времени, затраченного на прокатку одного размера профиля одной партии.

(Измененная редакция, Изм. № 3).

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному изпоказателей повторные испытания проводят по ГОСТ 7566-81.

4. Методы испытаний

4.1. Химический анализ стали проводят по ГОСТ 12344-88, ГОСТ 12348-78, ГОСТ 12350-78,ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 18895-81 или другими методами,обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от концастержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и неменее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударнуювязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ7564-73.

4.6. Испытание на растяжение проводят по ГОСТ 12004-81.

4.7. Испытание на изгиб проводят по ГОСТ 14019-80 на образцах сечением, равным сечениюстержня.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, сприложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454-78 на образцах сконцентратором вида U типа 3 для стержней диаметром 12-14 мм и образцах типа 1 длястержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ9454-78.

4.9. Допускается применять статистические и неразрушающие методы контролямеханических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств в соответствии собязательным приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.10 - 4.12. (Введены дополнительно, Изм. № 3).

4.13. Измерение высоты поперечных выступов периодического профиля следует проводитьпо вертикальной оси поперечного сечения арматурного проката.

(Введен дополнительно, Изм. № 4).

5. Упаковка, маркировка, транспортирование и хранение

5.1. Упаковка, маркировка, транспортирование и хранение - по ГОСТ 7566-81 сдополнениями:

концы стержней из низколегированных сталей класса А-IV (А600) должны быть окрашены красной краской, класса А-V - красной и зеленой, класса А-VI (А 1000) - красной и синей.Допускается окраска связок на расстоянии 0,5 м от концов;

стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т.

На связки краска наносится полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краска наносится полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краска наносится на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

На ярлыке, прикрепленном к каждой связке стержней, наносят принятое обозначение класса арматурной стали (например, А-III) или условное обозначение класса по пределу текучести(А400).

(Измененная редакция, Изм. № 3, 5).

ПРИЛОЖЕНИЕ 1

(Обязательное)

Требования к статистическим показателям механических свойств

1. Предприятие-изготовитель гарантирует потребителю средние значения временного сопротивления σB и предела текучести (физического σT и условного σ0,2) в генеральной

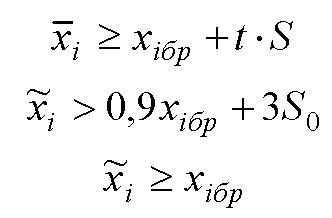

совокупности - ~ и минимальные средние значения этих же показателей в каждой партии-плавке - xi; значения которых устанавливаются из условий:

где xi бр - браковочные значения величин σB,σ0,2, указанные в табл. 8 настоящего стандарта;

t - величина квантиля, принимаемая равной 2 для классов А-II и А-III и 1,64 для стержней классов А-IV, А-V и А-VI.

2. Контроль качества показателей механических свойств продукции на предприятии-изготовителе.

2.1. Требуемые показатели качества профилей обеспечиваются соблюдением технологиипроизводства и контролируются испытанием согласно требований п. 3.5, пп. 4.4 - 4.8.

2.2. Величины xi, x, S и S0 устанавливаются в соответствии с результатами испытаний и положений приложения 2.

3. Контроль качества показателей механических свойств продукции на предприятии-потребителе.

3.1. Потребитель при наличии документа о качестве на продукцию высшей категориикачества может не проводить испытания механических свойств.

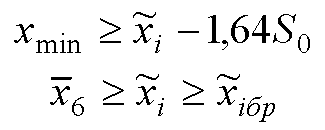

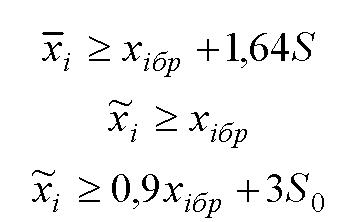

3.2. При необходимости проверки механических свойств от каждой партии проводитсяиспытание шести образцов, взятых из разных пакетов или мотков и от разных профилей, и порезультатам проверяется выполнение условий

где х6 - среднее значение механических свойств по результатам испытаний шести образцов;

Xmin - минимальное значение результатов испытаний шести образцов.

3.3. Минимальные значения относительного удлинения δ 5 и равномерного удлинения δ р должны быть не менее значений, приведенных в табл. 8.

(Измененная редакция, Изм. № 3, 5).

ПРИЛОЖЕНИЕ 2

(Обязательное)

Методика определения статистических показателей прочностных характеристик механических свойств проката горячекатаного для армирования железобетонных конструкций

Настоящая методика распространяется на горячекатаный, ускоренно-охлажденный, термомеханически и термически упрочненный прокат периодического профиля, изготовленного в мотках или стержнях.

Методика применяется при оценке надежности механических свойств в каждой партии-плавке и стали в целом, контроля стабильности технологического процесса.

1. Для определения статистических показателей механических свойств (предела текучести физического δ T или условного δ 0,2, временного сопротивления разрыву δ в) используются

контрольные результаты испытаний, называемые генеральными совокупностями.

2. Соответствие механических свойств проката требованиям нормативно-технической документации определяется на основании статистической обработки результатов испытаний,образующих выборку из генеральной совокупности. Все выводы, результаты и заключения,сделанные на основании выборки, относятся ко всей генеральной совокупности.

3. Выборка - совокупность результатов контрольных испытаний, образующих информационный массив, подлежащий обработке.

В выборку входят результаты сдаточных испытаний проката одного класса, одной марки и способа выплавки, прокатанной на один или группы близких профилеразмеров.

4. Выборка, на основании которой производится расчет статистических показателей, должна быть представительной и охватывать достаточно длительный промежуток времени, но не менее трех месяцев, в течение которого технологический процесс не изменяется. При необходимости промежуток времени для выборки можно увеличить. Проверка однородности выборки по нормативно-технической документации.

5. Количество партий-плавок в каждой выборке должно быть не менее 50.

6. При формировании выборки должно соблюдаться условие случайного отбора проб от партии-плавки. Оценка анормальности результатов испытаний проводится по нормативнот-ехнической документации.

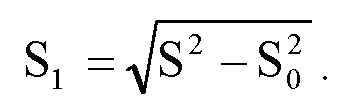

7. При статистической обработке определяется среднее значение х, среднее квадратическое отклонение S каждой выборки (генеральной совокупности), среднее квадратическое отклонение внутри партии-плавки S 0 , а также среднее квадратическое отклонение плавочных

средних S1. Величина S1 определяется по формуле

Величины х, S определяются по нормативно-технической документации.

8. Проверку стабильности характеристик х и S проводят в соответствии с ОСТ 14-34-78.

9. Величина S0 определяется для ускоренно-охлажденной, термомеханически и термически

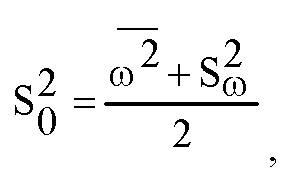

упрочненной арматурной стали только экспериментальным методом, для горячекатаной -экспериментальным методом и методом размаха по формуле

где ω и Sω - соответственно среднее значение и среднее квадратическое отклонение распределения размаха по двум испытаниям от партии. Минимальное значение S 0равно 1.

10. Определение величины S0 экспериментальным методом производится не менее чем на

двух плавках для каждой марки стали, класса и профилеразмера проката путем случайного отбора не менее 100 проб от каждой плавки.

11. Величина минимального среднего значения прочностных характеристик (δT(δ0,2) и δв)в каждой партии-плавке x2 определяется из условия x1 = х - t • S, где t - величина квантиля 1,64 для вероятности 0,95.

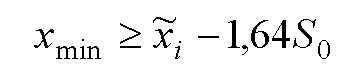

12. Минимальное значение результатов испытаний на растяжение двух образцов (n = 2)каждой партии, подвергаемой контролю, должно быть не менее x min, определяемого по формуле

13. Для обеспечения гарантии потребителю механических свойств должны удовлетворяться следующие условия:

где xi бр - браковочное значение δт(δ 0,2) и δв, указанное в соответствующей нормативно-технической документации.

(Введено дополнительно, Изм. № 3).